Akü Üretimi - Akü Bulamacı Karıştırma ve Kaplama Hatlarının Yoğunluk ve Viskozite Kalite Kontrolü

Giriş

Lityum piller, modern yaşamın gereklerini ve konforunu güvenlik ve güvenilirlikle çalışır halde tutar. Tüketici elektroniği gücü, Elektrikli Araç (EV) gücü, güneş enerjisi depolama, UPS, uzak konumlardaki alarm sistemleri, mobilite ekipmanı ve taşınabilir güç paketleri gibi gerçek dünyadaki uygulamaların uzun bir listesine sahipler. Şu anda, bu pil teknolojisi, karayolu taşımacılığında ve yenilenebilir enerjinin enerji depolamasında devrimin eşiğinde. Pil performansı ve ömrü, elektrikli araçlar için bir darboğazın yanı sıra pazara nüfuz etmek için sabit elektrik enerjisi depolama sistemleri oluşturmaktadır. Bir şey zaten çok net: pil üretim operasyonu boyunca süreçlerin, hedef özelliklere ulaşmak ve kaliteyi sürdürmek için optimize edilmesi gerekiyor.

Pil üreticilerinin hedefleri

Sürdürülebilirlik – Daha az enerji ve hammadde tüketimi

Pil üreticileri çevresel ayak izlerini mümkün olduğunca azaltmayı amaçlar. Pil hücresi üretimine güç sağlamak için temiz enerji kullanan dairesel bir üretim yaklaşımı ve bilinçli hammadde kaynakları gereklidir.

Bazıları, "döngüyü kapatmak" için ömrünü tamamlamış pilleri geri dönüştürmenin ve malzemeleri yeniden üretime geri dönüştürmenin yollarını arıyor.

İstikrarlı, rekabetçi üretim süreci

Tüm pil çözümlerinde hücre “en küçük ortak payda” olarak bulunur. Daha yüksek kapasite için, bir pil, seri ve paralel bağlı birçok küçük hücreden oluşur. Pil üretimi dünyasında, bu özellikle doğrudur - hiçbir pil takımı en zayıf hücresinden daha güçlü değildir.

En iyi ve en kötü hücrelerin çevrim ömrü ve kalitesinde önemli bir fark olabilir. Üretim süreçlerini tekrarlayarak ve stabilize ederek, zorlu uygulamalarda pil çözümleri daha kaliteli olacaktır.

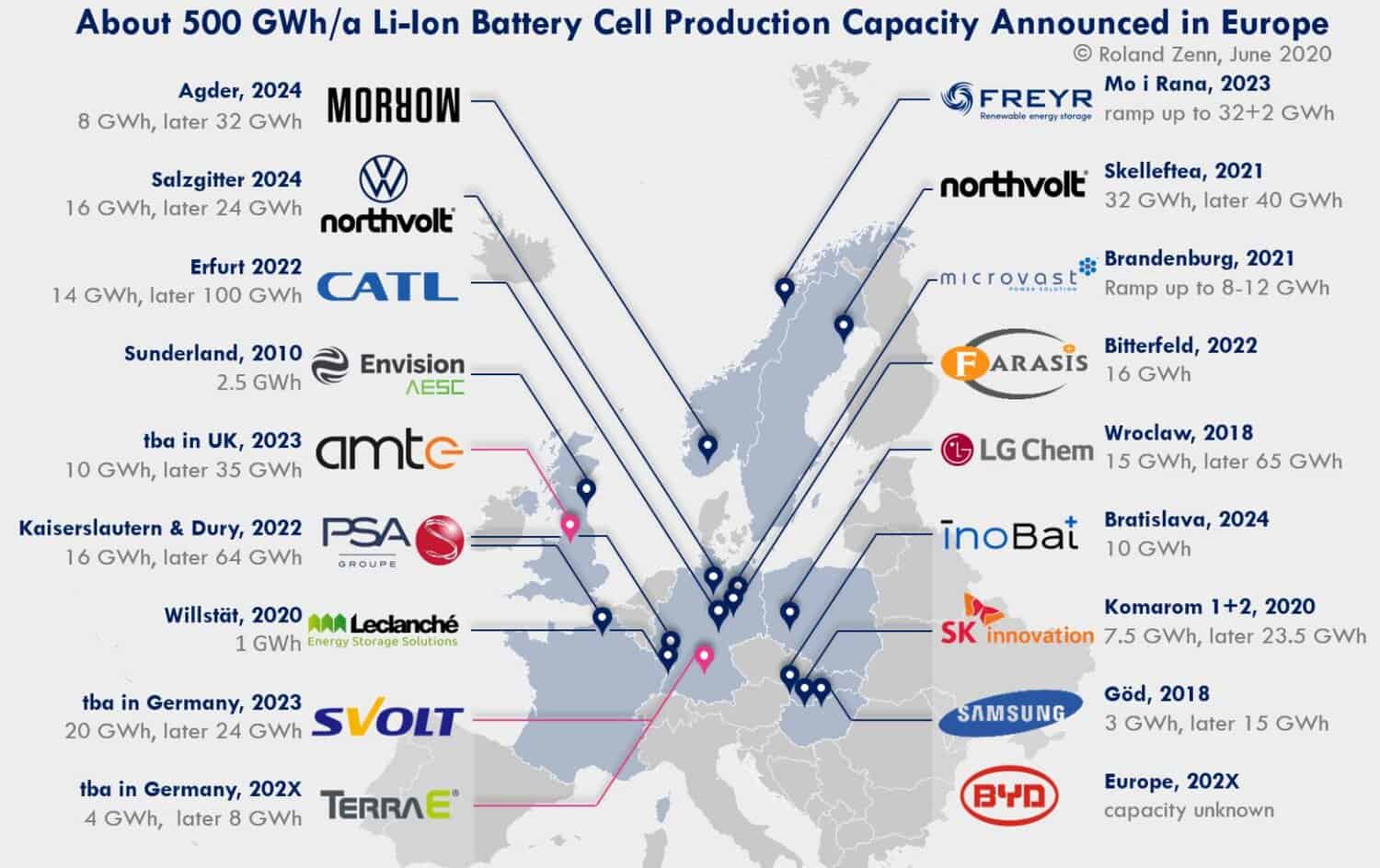

Üretim kapasitesini artırmak

Pil Giga Avrupa'daki Fabrikalar | https://www.orovel.net/insights/li-on-battery-gigafactories-in-europe-june-2020

Pil Üretimi

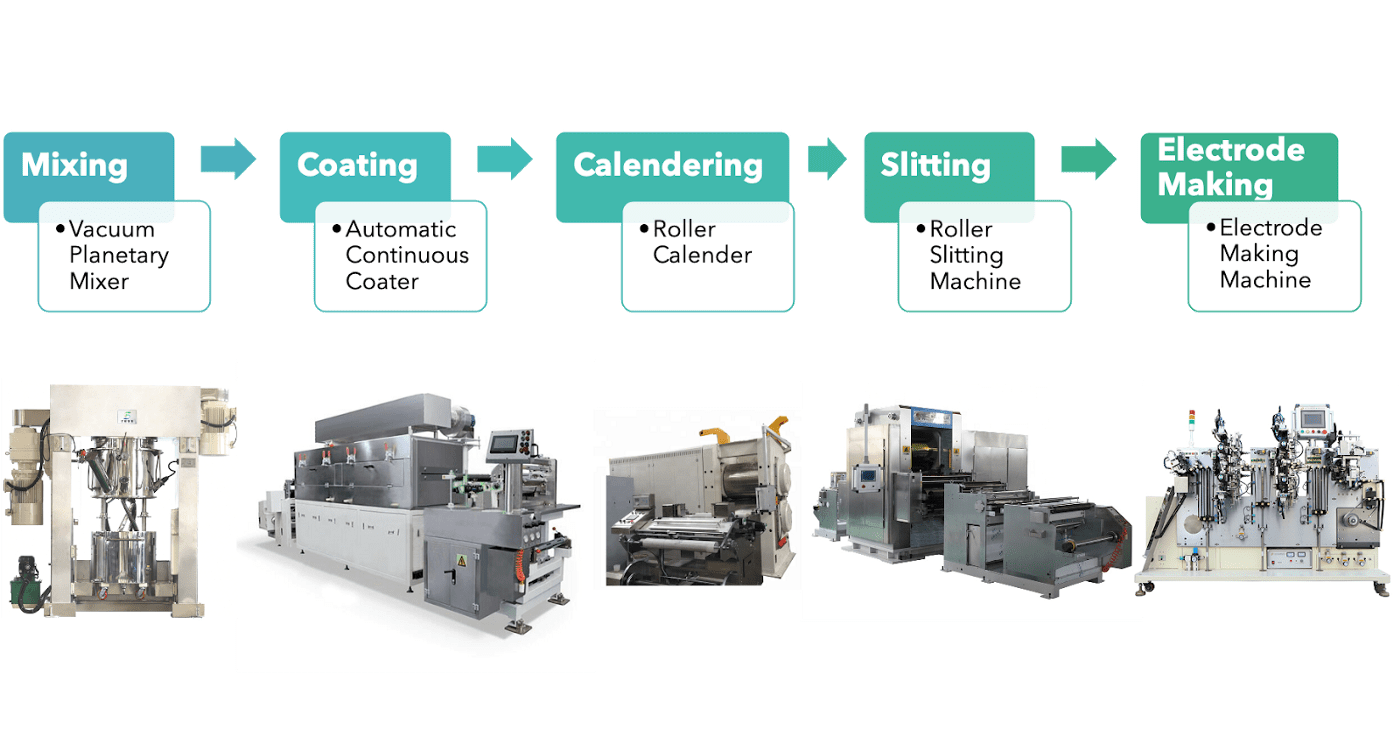

Hücre montajının ilk aşaması, bir çözücü içinde aktif malzeme, iletken malzeme ve polimerik bağlayıcı içeren bir süspansiyonun bir bakır film veya bir alüminyum film (bulamaç hazırlama ve kaplama) üzerine biriktirilmesidir. Bunu elektrotların kurutulması, kalenderlenmesi ve boyutlandırılması izler. Arzu edilen elektrokimyasal performansı sağlamak için, pil elektrotlarının çok adımlı üretim sürecinin yakından kontrol edilmesi gerekir. Bulamaçlar, oldukça viskoz bir ortamda farklı kimyasallardan, boyutlardan ve şekillerden büyük oranda katı partikül içeren çok karmaşık bir süspansiyon sistemidir. Homojenlik için bulamacın iyice karıştırılması esastır. Bulamaçların reolojik özellikleri önemli özellikleri etkiler: bitmiş elektrotları etkileyen bulamaç stabilitesi, karıştırma kolaylığı ve kaplama performansı. Bileşim ve uygulanan işlem koşulları, elde edilen süspansiyonun reolojisi üzerinde bir etkiye sahip olabilir. Yoğunluk ve viskozite, akış özelliklerini nicelendirir ve numune içindeki yapı derecesini ve katı veya sıvı benzeri davranışın hakim olma derecesini karakterize eder. Elektrot üretim sürecinde, proses içi bileşenlerin viskozitesi özellikle önemlidir ve kaplama gibi pil üretim proseslerinde kritik bir rol oynar. Polimerik bağlayıcı çözeltinin viskozitesi, kaplama performansını etkiler. Tozların içinde dağılma kolaylığını, karıştırma için gereken gücü ve üniform kaplamanın uygulama hızını etkiler. Gözenekli Elektrot Teorisi (PET), pozitif elektrot yoğunluğunun, Lityum-iyon pil hücrelerinin genel performansı üzerindeki ilişkisini, deneylerle doğrulanmış olduğunu önermektedir. Yüksek pozitif elektrot yoğunluğuna sahip hücreler, düşük akım hızlarında biraz daha yüksek deşarj kapasitesi gösterir, ancak yüksek akım hızlarında, düşük pozitif elektrot yoğunluğuna sahip hücreler daha iyi bir performans gösterir.

Pil üretim sürecindeki adımlar

Medium'da BatteryBits | https://medium.com/batterybits/battery-manufacturing-basics-from-catls-cell-production-line-part-1-d6bb6aa0b499

Sorun bildirimi

Bulamaçların fiziksel özelliklerini belirleyen bulamaç bileşenlerinin ve bunların durumlarının dağılımı, lityum iyon pillerin üretilmesi için karıştırma ve kaplama işlemlerinin tasarımında ve geliştirilmesinde kritik öneme sahiptir.

- Lityum-İyon Pil (LIB) elektrot bulamaçları için geleneksel üretim yöntemleri, parti veya yarı sürekli işlemlere dayanmaktadır.

- Sürekli karıştırma işlemi, tüm sıvı ve katı bileşenlerin kontrollü dozlanması ve katı fazların sıvı fazdaki mikro dağılımından oluşur.

Hücrelerin hassas kimyası, zaman ve maliyet tasarrufunun çok yüksek kalması gereken kaliteden ödün veremeyeceği anlamına gelir. Toplu işlemleri optimize etmek için yoğunluk ve viskozitenin kontrol edilmesi tutarlılık, kalite ve önemli malzeme maliyeti tasarrufu sağlar. Sürekli karıştırma prosesinin proses kontrolü ve izlenebilirliği, inline monit ile iyileştirilebiliroring ve yoğunluk ve viskozitenin kontrolü. Hat içi entegrasyonla desteklenen otomasyon, pil üretimini artan talepleri karşılamak üzere daha hızlı hale getirmek için üretim hatlarındaki tüm süreçlerin optimize edilmesini mümkün kılar.

Süreç Zorlukları

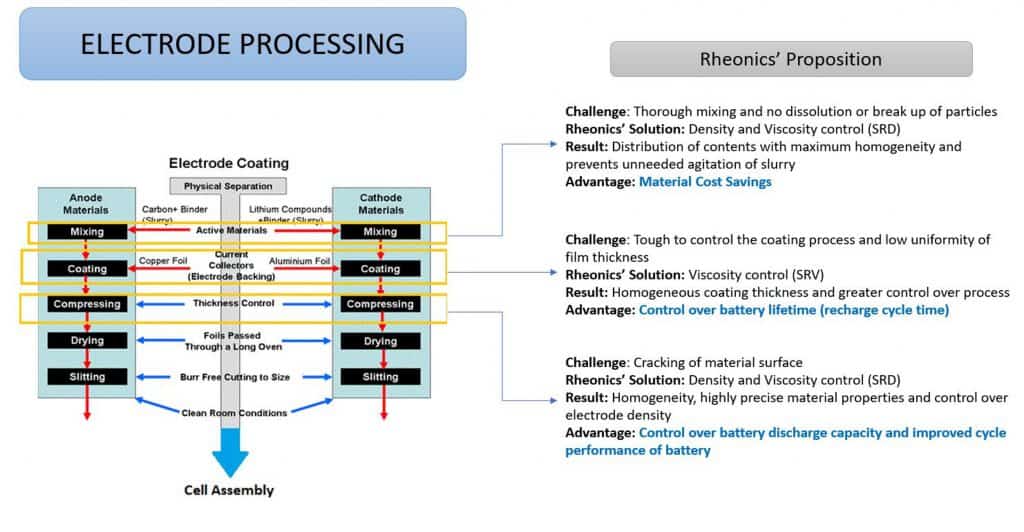

Monitoring ve önemli elektrot çamuru parametrelerinin kontrol edilmesi - yoğunluk ve viskozite, yüksek performanslı elektrotların geliştirilmesi, üretilmesi ve imalatında son derece önemlidir. Temel nedenler:

- Bulamacın karıştırılması sırasında gereksiz ajitasyon zamanla iç yapıları bozar ve bozar. Hedef, bileşenlerin maksimum homojenlikle ve partiküllerin kırılmadan tam olarak karıştırılmasını sağlamaktır. Yoğunluk kontrolü, doğru malzeme bileşimi ve bileşen fraksiyonu sağlar ve viskozite kontrolü, bulamaç hazırlama sürecinin tutarlılığını sağlar.

- Yüksek viskoziteli bir bulamaç, kaplama işleminde sorunlara neden olur ve zayıf dağılabilirlik, düşük film homojenliği ile sonuçlanır. Kaplama kalınlığının ve katman yoğunluğunun tekdüzeliği, pilin kullanım ömrü (yeniden şarj döngüsü süresi) ve iyon aktarım hızı üzerinde kontrolü garanti etmek için çok önemlidir, katman kalınlığını düzenlemek daha küçük bir pilin oluşturulmasını sağlar. Homojen kaplama kalınlığı ve minimum kaplama kalınlığı sapmaları elde etmek için viskozite kontrolü esastır.

- Akü bulamacının daha yüksek viskozitesi, beklemede tortulaşmaya karşı direnci arttırır ve kaplama üzerinde daha kalın bir elektrot filmi verir. Daha yüksek viskozite, kaplama işleminin kontrolünü zorlaştırabilir, muhtemelen düzensiz bir kaplama ve değişken katman yoğunluğuna yol açabilir, bu da değişken bir iyon aktarım hızı ve dolayısıyla öngörülemeyen pil ömrü (ve öngörülemeyen şarj döngüsü süresi) sağlar.

- Elektrot yoğunluğunun lityum iyon pillerde çevrim performansı ve geri dönüşü olmayan kapasite kaybı üzerinde etkisi vardır. Takvimleme sürecindeki ihtiyaca göre uygun aralıklarda izlenmeli ve kontrol edilmelidir.

Rheonics' Teklif

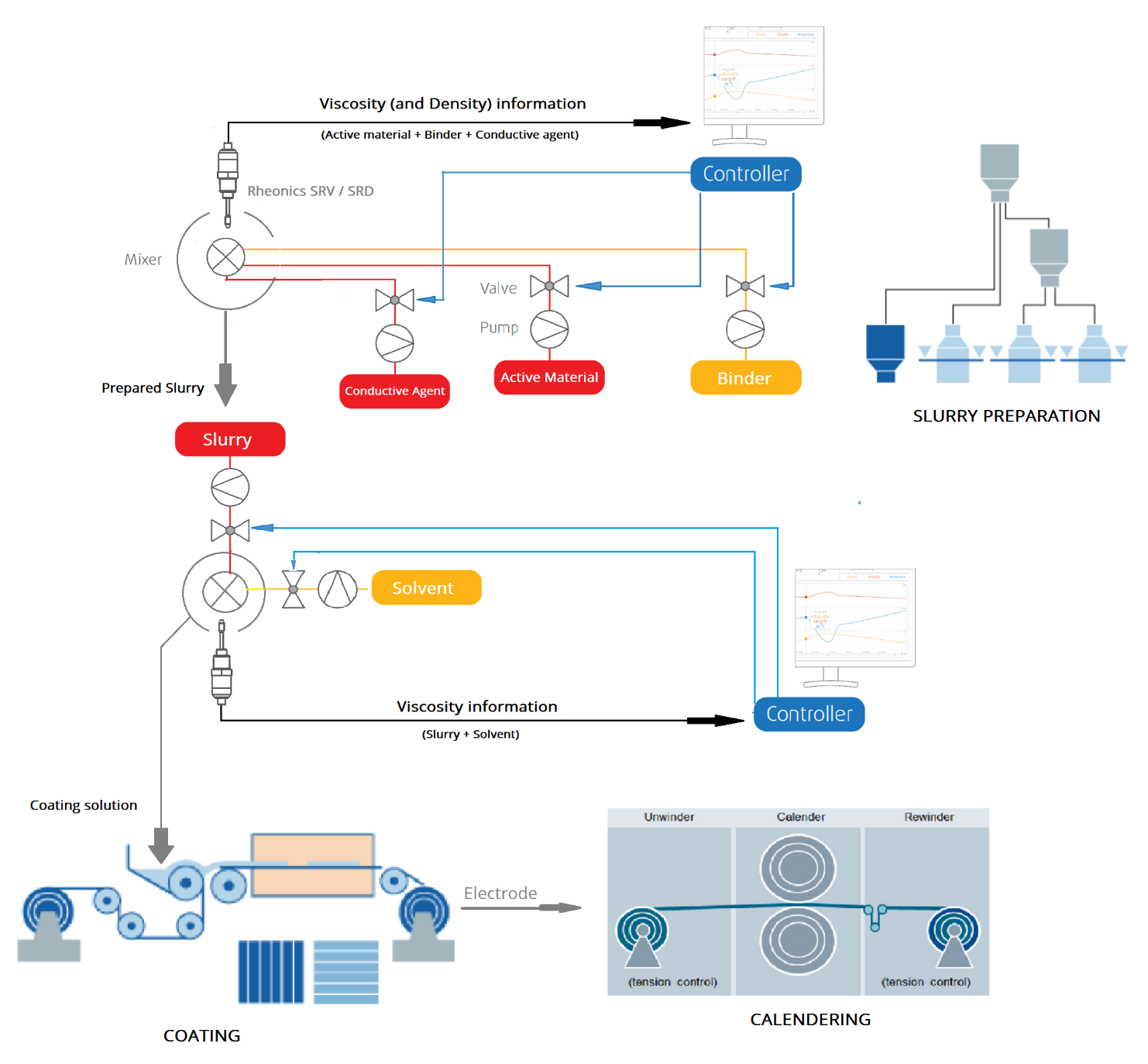

Otomatik hat içi viskozite ölçümü ve kontrolü, pil üretim sürecinin bulamaç hazırlama ve kaplama ve kurutma aşamalarında elektrot bulamaç parametrelerini kontrol etmek için çok önemlidir; oysa daha iyi pil performansı için elektrot yoğunluğunun takvimleme aşamasında yakından izlenmesi gerekir. Rheonics çok adımlı akü üretim sürecinde proses kontrolü ve optimizasyonu için aşağıdaki çözümleri sunar:

- Çizgide viskozite ölçümler: Rheonics' SRV bir dahili sıvı sıcaklığı ölçümüne sahip, geniş bir aralıktaki hat içi viskozite ölçüm cihazıdır ve herhangi bir proses akışı içindeki viskozite değişikliklerini gerçek zamanlı olarak tespit edebilir.

- Çizgide Viskozite ve Yoğunluk ölçümler: Rheonics' SRD dahili sıvı sıcaklığı ölçümüne sahip sıralı aynı anda yoğunluk ve viskozite ölçüm cihazıdır. Yoğunluk ölçümü operasyonlarınız için önemliyse, SRD, doğru yoğunluk ölçümleriyle birlikte SRV'ye benzer operasyonel yeteneklerle ihtiyaçlarınızı karşılayacak en iyi sensördür.

RheonicsAvantajı

Kompakt form faktörü

Rheonics' SRV ve SRD, basit OEM ve yenileme kurulumu için çok küçük bir form faktörüne sahiptir. Herhangi bir süreç akışına son derece kolaylıkla kolay entegrasyon sağlar.

Basınç düşmesi yok işlem hattı

Rheonics' SRV ve SRD, proses hattında önemsiz basınç düşüşüne neden olur. Viskozite ve yoğunluk ölçümleri Newtonian ve Newtonian olmayan, tek ve çok fazlı akışkanlarda son derece doğru ve yüksek oranda tekrarlanabilirdir.

Montaj koşullarına duyarsız: Her türlü yapılandırma mümkündür

Rheonics SRV ve SRD, sensörlerin iki ucunun zıt yönlerde büküldüğü, montaj sırasındaki reaksiyon torklarını iptal eden ve dolayısıyla onları montaj koşullarına tamamen duyarsız hale getiren benzersiz patentli eş eksenli rezonatör kullanır.

Doğru, hızlı ve güvenilir ölçümler

Gelişmiş, patentli 3. nesil elektronik cihazlar bu sensörleri çalıştırır ve tepkilerini değerlendirir. Kapsamlı hesaplamalı modellerle birleştirilmiş ultra hızlı ve sağlam elektronikler, Rheonics Cihazlar sektördeki en hızlı ve en doğru cihazlardan biridir. SRV ve SRD, her saniye gerçek zamanlı, doğru viskozite (ve SRD ile yoğunluk) ölçümleri sağlar ve akış hızı değişikliklerinden etkilenmez!

Üstün sensör tasarımı ve teknolojisi

Rheonics' SRD ve SRV, basit OEM ve yenileme kurulumu için çok küçük bir form faktörüne sahiptir. Herhangi bir süreç akışına son derece kolaylıkla kolay entegrasyon sağlar. Temizlemesi kolaydır, bakım veya yeniden yapılandırma gerektirmez ve endüstriyel iletişim sistemleriyle mükemmel şekilde uyumludur. Her iki sensör de ¾” NPT ve 1” gibi endüstri standardı proses bağlantılarıyla mevcuttur Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B) kullanılarak doğru sıcaklık ölçümünün yanı sıra yoğunluk ve viskozite gibi son derece değerli ve uygulanabilir proses sıvısı bilgileri sağlayan SRV veya SRD ile değiştirmelerine olanak tanır mevcut).

SRD: Tek cihaz, üçlü fonksiyon

Rheonics' SRD, viskozite, yoğunluk ve sıcaklık ölçümleri için üç farklı cihazın yerini alan benzersiz bir üründür. Üç farklı cihazın aynı yerde bulunmasının zorluğunu ortadan kaldırır ve en zorlu koşullarda son derece doğru ve tekrarlanabilir ölçümler sağlar.

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem patlamaya dayanıklı verici muhafazasında hem de küçük form faktörlü DIN rayına montajda bulunan sensör elektroniği, proses boru hatlarına ve makinelerin iç donanım dolaplarına kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

ATEX ve IECEx Uyumluluğu

Rheonics Tehlikeli ortamlarda kullanım için ATEX ve IECEx sertifikalı, kendinden emniyetli sensörler sunar. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur.

tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanıyarak müşterilerimizin bir alternatifi belirleme ve test etmeyle ilgili zaman ve maliyetlerden kaçınmasına olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattına gerek yoktur: sensör hatta daldırılabilir, akış hızı ve titreşimler ölçüm stabilitesini ve doğruluğunu etkilemez. Sıvı üzerinde tekrarlanan, ardışık ve tutarlı testler sağlayarak karıştırma performansını optimize edin.

Rheonics' elektrot üretim sürecinde çözüm entegrasyonu

Uygulama için önerilen ürünler

• Geniş viskozite aralığı - tüm süreci izleyin

• Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

• Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

• Dahili sıvı sıcaklığı ölçümü

• Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

• Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

• Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

• Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

• Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

• Dahili sıvı sıcaklığı ölçümü

• Mevcut borulara basit kurulum için kompakt form faktörü

• Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez