- Karton üretiminde gerçek zamanlı hat içi viskozite ölçümü, sürekli kalite kontrolü, israfı önlemek ve enerji tüketimini optimize etmek için çok önemlidir.

- Nişasta tutkalı karmaşık reolojik davranış sergiler ve viskozitesi farklı partilerde çok kararlı değildir. Tutarlı psödoplastik ve tiksotropik davranış sağlarken nişasta tutkalı uygulamasını ölçmek ve optimize etmek için bir viskozite ölçüm cihazı çok önemlidir.

- Viskozite, esnekliği, gücü ve kullanılabilirliği etkileyen bir özellik olan PSD'nin (Particle Size Distribution) önemli bir göstergesidir.

Oluklu mukavva pazarı – e-ticaretin yönlendirdiği hızlı büyüme

Oluklu Mukavva Endüstrisi, 4'da 115 milyar doları aşan 176 milyon tondan fazla hacimle %2019'ün üzerinde bir CAGR ile hızla büyüyor.

Oluklu mukavvadan yapılan ambalajlar çevre dostu ve sürdürülebilir olarak kabul edilir. Yalnızca doğal hammaddeler (odun hamuru, nişasta tutkalı ve %80 geri dönüştürülmüş kağıt) içerir ve bu nedenle yüzde 100 yenilenebilir, geri dönüştürülebilir ve biyolojik olarak parçalanabilir. Oluklu mukavvanın işlenmesi ve basılması süreci bile çevre dostudur çünkü mürekkepler çoğunlukla su bazlıdır.

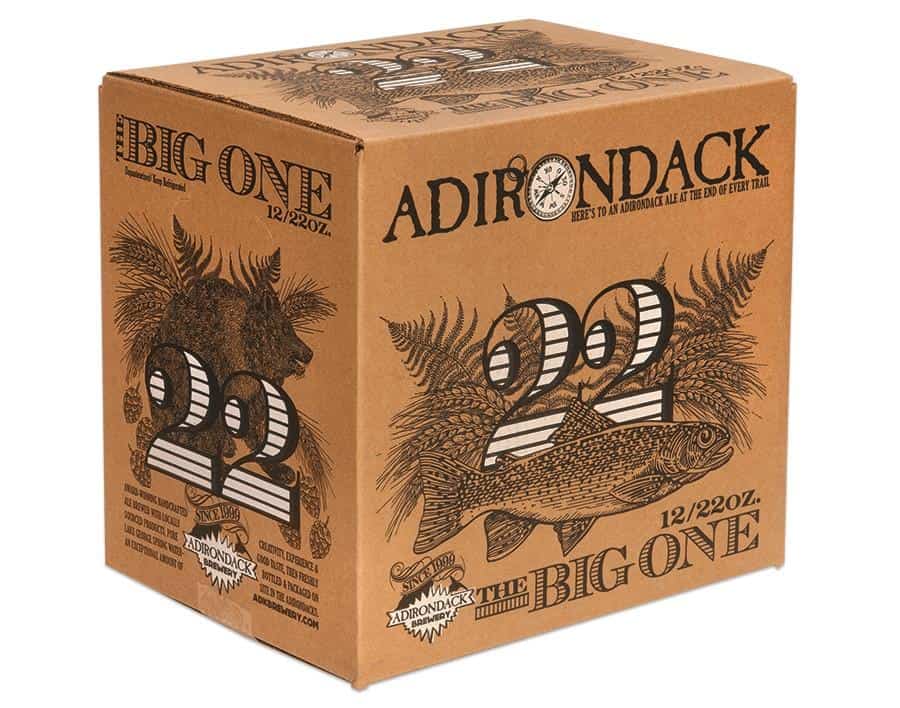

Oluklu mukavva endüstrisi tarafından hafif mikro olukludan ağır hizmet tipi çok duvarlı kutulara kadar değişen birçok kutu türü vardır. Düşük maliyetli, yüksek performanslı karton kutular, makineler, elektrikli eşyalar, meyve ve sebzeler de dahil olmak üzere birçok farklı türde ürünü paketlemenin çok yönlü bir yolu ve aynı zamanda içeriği hakkında bilgi ve reklam sağlama aracıdır.

Oluklu kutular birden fazla talebi karşılamalıdır, ancak her şey oluklu mukavva üzerinde güçlü, düz bir kartonun üretilmesiyle başlar.

Oluklu mukavva makinesinin sonunda en iyi oluklu mukavvayı elde etmek için kağıt seçimi kadar yapıştırıcı ve uygulaması da çok önemlidir. Çok çeşitli levhalar üzerinde etkili olabilmek için, yapıştırıcılar kaliteli yapışma ve yüksek üretkenlik sağlarken çok yönlü olmalıdır. Astarlar ve ortam arasındaki yapışma, içeriği dış dünyadan korumak için güç ve yastıklama sağlamak ve kutunun yaşam döngüsü boyunca bütünlüğünü korumasını sağlamak için güçlü olmalıdır.

Tüm nişasta yapıştırıcıları, nişastanın özel bir özelliğine dayanmaktadır: ısıya maruz kaldığında, nişasta bulamacı, nişasta granülleri jelleştikçe viskozitede son derece hızlı bir artışa uğrar. Kritik bir sıcaklıkta gelişen bu yüksek viskozite, yapışkanlık olgusuna yol açar.

Nişastanın düzgün çalışması için doğru viskozite çok önemli olduğundan, viskozite kontrolü Aşağıdakiler gibi birçok oluklu mukavva ürününde bu yapıştırıcıların tutarlılığını ve performansını iyileştirmeye yardımcı olabilir:

- nakliye vakaları

- Oluklu levhalar

- perakende satış

- Otomotiv ve endüstriyel paketler

- Yemek paketleme

- Ürün vitrinleri

Ürün Vitrinleri (Kaynak: BCI)

Oluklu mukavva üretiminde proses kontrolüne ne gerek var?

Oluklu mukavva, kağıt üretiminin ardından küresel olarak gıda dışı nişastaların en büyük ikinci uygulamasıdır ve burada oluklu ve astarlar arasında yapıştırıcı olarak kullanılır. Birçok nişasta yapıştırıcısı, boraks ve kostik soda gibi katkı maddeleri ile birlikte modifiye edilmemiş doğal nişasta içerir. Jelatinize nişasta, pişmemiş nişasta bulamacını taşır ve tortulaşmayı önler. Böyle bir yapıştırıcıya opak SteinHall yapıştırıcısı denir.

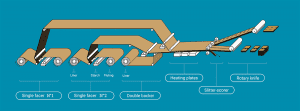

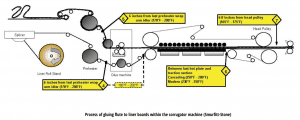

Modern oluklu ambalaj üretimi | fefko

Tutkal, orta kanal uçlarına uygulanır, ardından astar olarak bilinen diğer kağıt bileşeni temas ettirilir ve yapıştırılır. Bu daha sonra yüksek ısı altında kurutulur, bu da tutkaldaki pişmemiş nişastanın geri kalanının şişmesine/jelatinize olmasına neden olur. Bu jelatinizasyon, yapıştırıcıyı oluklu mukavva üretimi için hızlı ve güçlü bir yapıştırıcı haline getiren nihai sertleşme reaksiyonunu sağlar.

Teknik Doküman – Oluklu Kutu ve Nişasta (tuthhillpump.com)

Kutunun içindeki ürünün kalitesi ve bütünlüğü, ambalajın sağlamlığına bağlıdır. Ve bir kutunun içindekileri koruma yeteneği genellikle yapıştırıcının gücüne ve doğru uygulanmasına bağlıdır.

Nişasta uygulaması viskozite kontrol çözümleri, her bir yapıştırıcı partisinin doğru kıvama sahip olmasını ve olukların astarlara yapıştırılması sırasında doğru miktarlarda ve konumlarda uygulanmasını sağlamaya yardımcı olur. Yapışkan tabaka için doğru nişasta kalınlığını optimize etmek ve tutarlı bir şekilde korumak için bir hat içi viskozimetre kullanılır.

Manüel viskozite ölçüm yöntemlerini veya viskoziteyi yeterince kontrol etmeyen diğer yaklaşımları kullanırsanız, karton üretim sürecinizde aşağıdaki sorunlar ortaya çıkabilir:

- Yumuşak tahta

- Ağır tutkal izi

- Çamaşır tahtası görünümü

- Eğik oluklar

- benekli yapışma

- Gevşek kenarlar

- Kabarcıklar

- Yapıştırılmamış bileşenler

- Sapan veya top sürme

Üretim katında bir kap kullanarak manuel viskozite ölçümleri

Viskozite ve yoğunluk takibinin önemioring ve yüksek kalitede nişasta yapışmasını sağlamak için kontrol

Oluklu mukavva üretimi, kalitesi üzerinde en büyük etkiye sahip olan yapışmaya büyük ölçüde bağlıdır. Nihai olarak yapışma kalitesini belirleyen nişasta tutkalının kalitesidir. Viskozite, nişasta tutkalının önemli bir ölçüsüdür ve viskozite miktarı, oluklu mukavvaların yapışmasını doğrudan etkiler. Nişasta tutkalının iyi yapışma özelliklerini sağlamanın tek yolu kararlı viskozitedir.

Nişasta yapıştırıcılarının bileşenleri ve üretimi

Nişasta/yapıştırıcının viskozitesi optimum aralığın dışında olduğunda, kusurlar yaratır ve ara ve son ürünlerin kalitesini düşürür. Yeterli viskoziteye sahip bir yapıştırıcı, battaniyelerin ve kağıtların emprenye edilmesini önleyecek ve böylece kalitelerini artıracaktır.

Oluklu bitkiler için nişasta tutkalı tariflerinin çoğu şunlardan oluşur:

- Nişasta

- boraks

- Kostik

- Su

Bu bileşenler, hedef viskoziteye ulaşmak için karıştırılır ve ısıtılır. Nişasta viskozitesini etkileyen faktörler; nişastanın türü ve kalitesi, oksidan dozajı ve oksidasyon süresi, oksidasyon sıcaklığı, jelatinleştirici NaOH (Sodyum Hidroksit) dozajı, boraks dozu, su oranı ve saklama sıcaklığı, süresi ve ortamıdır. Nişasta üretimi/formülasyonu sırasında doğru elde edilecek çok sayıda parametre ve bileşenle, parti tutarlılığını sağlamak için son ürünü (nişasta) izlemek için hızlı bir şekilde geri ödeme yapar.

Viskozite önemli bir göstergedir. partikül boyutu dağılımı. Partikül boyutu dağılımındaki değişiklikler yoğunluk, reoloji ve tabaka kalınlığı gibi özellikleri etkileyebilir. Nişastadaki parçacık boyutu dağılımı ile ilgili özellikler, örneğin, (oluklu) kartonun esnekliği, gücü ve kullanılabilirliği.

Nişasta tutkalı polimer ürün ailesine aittir. Nişastada iki tip glikoz polimeri vardır: doğrusal ve sarmal amiloz ve dallanmış amilopektin. Bitkiye bağlı olarak nişasta %20 ila %25 amiloz ve %75 ila %80 amilopektin içerir. Amiloz fraksiyonları suda tam olarak çözünmediğinden, sonunda hidrojen bağlanması yoluyla kristal agregatlar oluştururlar; bu süreç, retrogradasyon veya gerileme adı verilen ve viskoziteyi kararsız hale getiren bir süreçtir. Karmaşık reolojik davranış sergiler. Hat içi viskozite denetimioring nişasta formülasyonu bozulduğunda veya uygulama için ideal olmadığında yakalanabilir.

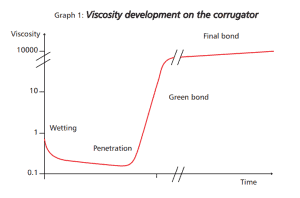

Grafik 1, oluk uçlarına uygulandıktan ve astar ile temas ettirildikten sonra nişasta bazlı bir yapıştırıcının viskozite gelişimini göstermektedir. (Kaynak: Roquette)

Neden gelen malzeme incelemesini ve yapıştırıcıların, yapıştırıcıların, macunların ve sıcak eriyiklerin uygulanmasını otomatikleştirelim?

Viskoz sıvılar, macun, kristal ve amorf katılar dahil olmak üzere birçok farklı yapıştırıcı türü vardır. Ayrıca, yapıştırıcılar tipik olarak kartuşlar, kovalar, variller, kutular, topaklar ve bloklar halinde paketlenir. Bir üretim sürecinin, sürekli çalışmasını sağlamak için yapışkan kaptan dağıtma ekipmanına sabit bir yapışkan akışına sahip olması kritik önem taşır. Sıcakta eriyen yapıştırıcılar oda sıcaklığında katı maddelerdir, bu nedenle genellikle kepçe ile kutulardan manuel olarak çıkarılır ve daha sonra eritme işlemi sırasında dağıtılmak üzere eritme ekipmanına eklenir.

Dikkatli bir şekilde izlenmezse, manuel taşıma operatörler için ek görevler oluşturur, taşıma sırasında kontaminasyon riski taşır ve dökülme ve hatta proses kesintisi olasılığını açık bırakır. Sabit bir sıcak eriyik tüketimi, aynı zamanda, üretim sürecinde maksimum performans ve kalite sağlayan yapıştırıcının ısı geçmişini de en aza indirir.

Oluklu mukavva prosesinde viskozite otomasyonunun faydaları

Yapıştırıcı dağıtımını otomatikleştiren çözümler, aşağıdakiler dahil olmak üzere, daha fazla üretici faydaları ve hızlı yatırım getirisini fark ettikçe popülerlik kazanmaktadır:

- Verimlilik: Otomatik ekipmanın son derece hassas yapısı, proses talebini karşılamak için doğru miktarda yapıştırıcının teslim edilmesini sağlar.

- Güvenilirlik: Otomatik besleyiciler, vardiya modellerinden, duruş süresinden ve üretim hızlarından bağımsız olarak doğru yapıştırıcının üretim hattına tutarlı bir şekilde akmasını sağlar. Doğal olarak kapalı bir sistem ayrıca kirleticileri önler, atıkları azaltır ve ekipman bakımını en aza indirir.

- Güvenlik: Otomatik besleme sistemlerini kullanarak ve sıcakta eriyen yapıştırıcıların elle işlenmesini ortadan kaldırarak, yüksek sıcaklıktaki malzeme ve ekipmanlara maruz kalma olasılığını azaltırsınız.

- Azalan işletme maliyetleri: Operatörün daha az harcadığı süreyi izleyinoring ve yapıştırıcı tanklarının daha az hata veya kesinti olasılığıyla doldurulması.

- Dijitalleşme: Ekipman denetimioring sensörler, verimliliği artırmak için optimizasyona ve problem tanımlamaya olanak tanıyan ek proses verileri sağlar.

Rheonics' ambalajda nişasta tutkalının kalite kontrolü ve güvencesi için çözümler

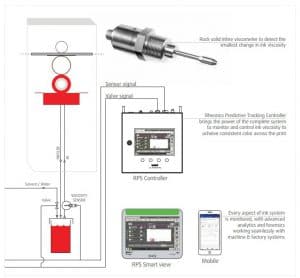

Otomatik hat içi viskozite ölçümü ve kontrolü, üretim süreci sırasında viskoziteyi kontrol etmek ve çevrimdışı ölçüm yöntemlerine ve numune alma tekniklerine güvenmek zorunda kalmadan, kritik özelliklerin birden fazla partideki gereksinimlerle tam uyumlu olmasını sağlamak için çok önemlidir. Rheonics Proses kontrolü ve optimizasyonu için aşağıdaki çözümleri sunar,

Viskozite ve Yoğunluk Ölçerler

- Çizgide viskozite ölçümler: Rheonics' SRV herhangi bir proses akışındaki viskozite değişikliklerini gerçek zamanlı olarak tespit edebilen geniş bir hat içi viskozite ölçüm cihazıdır.

- Çizgide Viskozite ve Yoğunluk ölçümler: Rheonics' SRD sıralı eş zamanlı yoğunluk ve viskozite ölçüm cihazıdır. Yoğunluk ölçümü operasyonlarınız için önemliyse, SRV'ye benzer operasyonel yetenekler ve doğru yoğunluk ölçümleriyle ihtiyaçlarınızı karşılayacak en iyi sensör SRD'dir.

Entegre, anahtar teslimi kalite yönetim

Rheonics Kalite yönetimi için aşağıdakilerden oluşan entegre bir anahtar teslimi çözüm sunar:

- Çizgide viskozite ölçümler: Rheonics' SRV - dahili sıvı sıcaklığı ölçümüne sahip geniş bir hat içi viskozite ölçüm cihazı

- Rheonics Proses Monitörü: gelişmiş tahmini izleme denetleyicisi proses koşullarının gerçek zamanlı varyasyonlarını izlemek ve kontrol etmek için

- Rheonics ReoPulse ile otomatik dOsing: Belirlenen viskozite sınırlarından ödün vermeyen ve karışım bileşenlerini uyarlamalı şekilde dozlamak için baypas valflerini veya pompaları otomatik olarak etkinleştiren Seviye 4 otonom bir sistem

SRV sensörü sıralı olarak yerleştirilmiştir, böylece viskoziteyi (ve SRD durumunda yoğunluğu) sürekli olarak ölçer. Uyarılar, operatöre gerekli eylemi bildirmek için yapılandırılabilir veya tüm yönetim süreci tamamen otomatikleştirilebilir. RPTC (Rheonics Tahminli Takip Denetleyicisi). Bir üretim proses hattında SRV'nin kullanılması üretkenliğin, kar marjlarının artmasına ve mevzuata uygunluğun sağlanmasına neden olur. Rheonics sensörler, basit OEM ve yenileme kurulumu için kompakt bir form faktörüne sahiptir. Sıfır bakım veya yeniden yapılandırma gerektirirler. Sensörler, nasıl ve nereye monte edilirse edilsin, özel bölmelere, lastik contalara veya mekanik korumaya ihtiyaç duymadan doğru, tekrarlanabilir sonuçlar sunar. Sarf malzemesi kullanmayan ve yeniden kalibrasyon gerektirmeyen SRV ve SRD'nin kullanımı son derece kolaydır ve bu da kullanım ömrü boyunca son derece düşük işletme maliyetleri sağlar.

Proses ortamı oluşturulduktan sonra sistemlerin bütünlük tutarlılığını korumak için genellikle çok az çaba gerekir; operatörler, sıkı kontrole güvenebilirler. Rheonics üretim kalite yönetimi çözümü.

İzle Rheonics Su bazlı yapıştırıcı kullanan bir laminatör üzerinde çalışan SRV

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli elektronikler bu sensörlerin beynidir. SRV ve SRD, ¾” NPT, DIN 11851, Flanş ve gibi endüstri standardı proses bağlantılarıyla mevcuttur. Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem bir verici muhafazası hem de küçük form faktörlü bir DIN ray montajı olarak mevcut olan sensör elektroniği, proses hatlarına ve makinelerin ekipman kabinlerine kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

Analog ve Dijital Haberleşme Seçenekleri

İsteğe Bağlı Dijital İletişim Seçenekleri

ATEX ve IECEx Uyumluluğu

Rheonics Tehlikeli ortamlarda kullanım için ATEX ve IECEx sertifikalı, kendinden emniyetli sensörler sunar. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur.

tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanıyarak müşterilerimizin bir alternatifi belirleme ve test etmeyle ilgili zaman ve maliyetlerden kaçınmasına olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattı gerekmez: sensör sıraya daldırılabilir; akış hızı ve titreşimler ölçüm kararlılığını ve doğruluğunu etkilemez. Sıvı üzerinde tekrarlanan, ardışık ve tutarlı testler sağlayarak karıştırma performansını optimize edin.

Rheonics SRV ve RPS Kontrol Cihazı Bir laminatör baskı makinesinde konuşlandırılmıştır

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, Rheonics' Hat içi viskozimetreler ve yoğunluk ölçerler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur. Tam aralıkta ölçüm yapmak için herhangi bir bileşeni veya parametreyi değiştirmenize gerek yoktur.

Uygulama için önerilen ürünler

- Geniş viskozite aralığı - tüm süreci izleyin

- Hem Newtonian hem de Newtonyan olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Hermetik olarak sızdırmaz, tamamen paslanmaz çelik 316L ıslak parçalar

- Dahili sıvı sıcaklığı ölçümü

- Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

- Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

- Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

- Dahili sıvı sıcaklığı ölçümü

- Mevcut borulara basit kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez