Giriş

Emülsiyonlar günlük yaşamın hemen her alanında kullanılmaktadır. İşleme ve geliştirme, kimyasallar, kaplama, gıda, kozmetik, yapıştırıcılar, endüstriyel sıvılar, farmasötik ürünler, petrol ve gaz gibi birçok sektöre yayılıyor.

Emülsiyon nedir?

Biri diğerinde küçük damlacıklar veya parçacıklar şeklinde homojen olarak dağılmış iki karışmaz sıvının kararlı bir karışımıdır. Emülsiyonlar, karışmayan akışkanların karışımlarıdır. Genellikle bir sıvı, başka bir aşamada küçük damlacıklar halinde bulunur. Suda yağ emülsiyonları, suda yağ emülsiyonları (O / W olarak kısaltılır) olarak adlandırılır, ayrıca yağda su emülsiyonları (W / O) vardır. Damlacık fazı dağınık faz, çevreleyen faz ise sürekli faz olarak adlandırılır. Dağınık ve sürekli fazlarının etkileşimi, emülsiyonun malzeme özelliklerini büyük ölçüde etkiler. Emülsiyonlar, çeşitli analitik teknikler kullanılarak karakterize edilebilir. Bazı yaygın emülsiyon örnekleri şunlardır:

- Süt birçok farklı protein, laktoz ve tuz içeren sulu bir çözelti içinde süt yağı emülsiyonudur. Çiğ sütte yağ, bir zarla çevrili süt yağı globülleri formunda bulunur. Bu süt fabrikada homojenleştirildiğinde bu kürecikler kırılır ve yağ daha küçük damlacıklar halinde dağılır, yine proteinler tarafından stabilize edilir.

- margarin sürekli yağ fazı içinde iğneye benzer yağ kristallerinden oluşan bir paket tarafından stabilize edilen, yağdaki su damlacıklarının bir emülsiyonudur.

- Krem sulu bir fazda konsantre bir süt yağı emülsiyonudur; konsantrasyon kremin türüne bağlıdır.

- Dondurma çok karmaşık bir üründür; diğerlerinin yanı sıra süt yağı damlacıkları içerir, ancak aynı zamanda şeker kristalleri, buz kristalleri ve hava kabarcıkları içerir.

- Salata sosları bitkisel yağın sirke içeren sulu bir karışım içinde emülsifiye edilmesiyle yapılır. Evde yapıldığında, bu emülsiyon oldukça kararsızdır: damlacıklar nispeten hızlı bir şekilde birleşir, bu nedenle kullanmadan önce çalkalamak gerekir. Ticari varyantlar genellikle diğer bileşenlerle stabilize edilir.

- Mayonez yumurta sarısı proteinleri tarafından stabilize edilmiş, suda yağ damlacıklarının çok konsantre bir emülsiyonudur. Emülsiyon o kadar konsantre hale gelir (hacimce% 70-80), yağ damlacıkları birlikte sıkışır. Bu sıkma mayonezin güzel kıvamına neden olur.

- Yumurta sarısı fosfolipidlerin bir karışımı ile stabilize edilmiş, sulu bir çözelti içinde yumurta yağı (ve kolesterol) emülsiyonudur.

- Gıda Ürünleri. Salata sosları, et suyu sosları ve diğer soslar, çırpılmış tatlı soslar, fıstık ezmesi ve dondurma da çeşitli yenebilir katı ve sıvı yağların emülsiyonlarının örnekleridir. Emülsiyonlar, gıda ürünlerinin fiziksel biçimini etkilemenin yanı sıra tadı da etkiler çünkü emülsiyonlaştırılmış yağlar dili kaplayarak "ağız hissi" verir.

- Su bazlı boyalar ve kaplamalar genellikle polimer bazlı bağlayıcı partiküllerin emülsiyonlarıdır. Suda monomer damlacıklarından bir emülsiyon oluşturarak yapılırlar, ardından monomerler katı parçacıklar oluşturmak üzere polimerize edilir. Uygulandığında, su ve muhtemelen diğer çözücüler buharlaşır ve bağlayıcı parçacıkları katı bir tabaka oluşturmak üzere birleşir.

- BitümPetrolün rafinasyonunda üretilen ağır bir kısım, genellikle doğrudan uygulanamayacak kadar viskozdur. Bu nedenle, bitüm suda yüksek oranda emülsifiye edilir. Elde edilen O / W emülsiyonları çok daha düşük bir viskoziteye sahiptir ve bu nedenle uygulanması daha kolaydır. Uygulandığında (yolda veya çatıda), emülsiyon kırılır ve bitüm parçacıkları tek bir katman halinde birleşir.

- İlaçlar ve İlaçlar. Nişasta / Jelatin Karışımı Mikropartikülleri, yağda su emülsiyonu çözücü difüzyon yöntemi ile hazırlanır. İn vitro ilaç salım içeriği önemli ölçüde nişasta harmanı oranına ve çapraz bağlayıcı oranına bağlıdır. Nişasta / jelatin karışımı mikropartikülleri, suda çözünür ilaçlar için kullanışlı bir kontrollü salım sağlayan taşıyıcı olmalıdır. İlaç endüstrisinde, emülsiyonlar, ilaçları daha lezzetli hale getirmek, aktif bileşenlerin dozajını kontrol ederek etkinliği artırmak, geciktirilmiş salimli ilaçlar ve merhemler gibi topikal ilaçlar için gelişmiş estetik sağlamak için kullanılır.

- Yağlar ve hidrokarbonlar. Dünya çapındaki ham petrollerin üçte iki kısmı emülsifiye bir şekilde üretilmektedir; bu emülsiyonlar, üretim proseslerinden dolayı esas olarak yağda su tipindedir.

- Böcek öldürücüler ve böcek ilaçları. Tarım endüstrisinde, emülsiyonlar insektisitler, fungisitler ve pestisitler için dağıtım araçları olarak kullanılır ve genellikle mekanik ekipmanlarla püskürtülerek uygulanır.

- In kozmetikemülsiyonlar, birçok saç ve cilt bakım maddesi için uygulama aracıdır. Anyonik ve iyonik olmayan emülsiyonlar, saça ve cilde nemlendirme, pürüzsüzlük ve yumuşaklık sağlayan çeşitli yağlar ve vakslar sağlamak için kullanılır. Diğer örnekler yüz kremleri, vücut losyonları, şampuanlar, duş jelleri, diş macunları, sabunlar ve kokulardır.

- Yağlayıcılar, bulamaçlar, katkı maddeleri, makine yağları, polimer emülsiyonları, yapıştırıcılar, nişasta çözeltileri, mineral dolgu bulamaçları, tekstil emülsiyonları, mikron altı emülsiyonlar ve silikon emülsiyonları.

- Pil Malzemeleri. Piller için su bazlı bağlayıcılar, lityum iyon ikincil pillerde ve nikel-hidrojen ikincil pillerde negatif elektrot oluşumunu sağlamak için gelişmiş polimer teknolojileri kullanılarak geliştirilmiştir. Geleneksel pil bağlayıcılara (PVDF) kıyasla, bu bağlayıcılar mükemmel bağlayıcı özelliklere, elektrolit direncine ve döngü özelliklerine sahiptir.

Atık su arıtımı için polielektrolit çözeltiler (flokülantlar). Poliakrilamidler, flokülant olarak kullanılan çok yüksek gram moleküler ağırlıklı polimerlerdir. Bu polimerler esas olarak bir toz veya bir emülsiyon halinde mevcuttur. Anyonik veya katyonik olabilirler. Bu ürünlerden bazıları, besleme pompası teslimatında ikincil seyreltme ile sağlandığı gibi pompalanabilen yüksek viskoziteli çözeltiler (5,000 ila 10,000 santipoise) şeklinde mevcuttur.

Emülsiyonların uygulanması

Emülsiyonlar, öncüler ve son ürünler olarak yaygın şekilde kullanılmaktadır. Bu, sonsuz sayıda olası emülsiyon sistemi kombinasyonundan kaynaklanmaktadır. Yapılarını tam olarak karakterize etme görevi, ticarileştirilmesi için önemli bir adımdır. Yeni emülsiyon türleri sürekli olarak geliştirilmektedir. Son zamanlarda yapılan bir gelişme, geleneksel sistemlere kıyasla son derece küçük partikül boyutu, şeffaflık ve gelişmiş stabilite ile karakterize edilen özel bir emülsiyon türü olan mikro emülsiyondur. Bilim, endüstri ihtiyaçlarına cevap vermeye devam ederken, daha yeni ve alışılmadık emülsiyon kombinasyonları hızla geliştirilmektedir.

Emülsiyonların formülasyonu ve testi

Arayüzey gerilim kuvvetleri iki fazı ayrı tutmaya çalışır, emülsiyonların hazırlanmasındaki amaç, iki fazın daha yakın bir şekilde harmanlanmasını teşvik etmek için arayüzey gerilimini azaltmaktır. Bu, iki ana yolla gerçekleştirilir - iç fazın viskozitesini düşürerek ve kimyasal katkı maddelerinin kullanımıyla. Ürünü ısıtmak, viskozite azaltımı sağlamanın en basit yoludur çünkü sıvıların çoğu ısıtıldığında daha az viskoz hale gelir. Viskozite düşüşüne genellikle, daha iyi emülsifikasyona yol açan arayüzey geriliminde bir azalma eşlik eder.

Karışmayan iki sıvının stabil bir emülsiyonu nadirdir ve genellikle bir tür kimyasal yardım gerekir. Genellikle, iki faz arasındaki arayüzde aktif olan bir kimyasal kullanılır. Böyle bir katkı maddesi, bir emülsiyonlaştırıcı veya bir yüzey aktif madde (bu, yüzey aktif madde anlamına gelir) olarak adlandırılır. Çoğu emülsiyonun ticari olarak hazırlanması, istenen bitmiş ürün ile sonuçlanacak kadar küçük bir damlacık boyutuna sahip dağınık bir faz üretmek için hem bir kimyasal emülsiyonlaştırıcının hem de bir kolloid değirmen veya sıralı karıştırıcı gibi mekanik bir cihazın uygulanmasını içerir özellikleri.

Emülsiyon özelliklerini ve alaka düzeyini karakterize etme

Emülsiyon stabilitesi, bunların işlenmesi ve formülasyonunda kritiktir. Emülsiyonlar genellikle görülebilen, hissedilebilen ve hatta tadına varılabilen basit, makro ölçekli bir şey olarak algılanır, ancak gerçekte, emülsiyonun hacimsel özelliklerine ana katkı sağlayanlar, bir emülsiyon içinde dağılmış damlacıkların nano ölçekli özellikleridir. Spesifik olarak, emülsifiye edilmiş damlacıkların boyutu ve yükü, kararlılığı, tadı, güvenliği, görünüşü, hissi ve işlevi doğrudan etkiler. Bu nedenle, emülsiyonların bu özelliklerinin doğru ve hızlı bir şekilde ölçülebilmesi son derece önemlidir.

Bu özellikler, emülsiyon işlemeyle büyük ölçüde ilgilidir ve bu özelliklerden bazıları birbiriyle bağlantılıdır:

- Ortalama parçacık boyutu

- Partikül boyutu dağılımı

- İç faz viskozitesi

- Sürekli faz viskozitesi

- Emülgatör seviyesi

- Yağ fazı konsantrasyonu

- Sürekli faz pH

- Emülsiyon optik özellikleri

Söz konusu konsantrasyonlar, nihai emülsiyonun tipini ve stabilitesini etkiledikleri için ilgilidir. Genel olarak, daha yüksek konsantrasyonda bulunan faz, sürekli faz olma eğiliminde olacaktır.

Emülsiyon işleme yöntemleri - emülsiyonlar nasıl yapılır?

Bir emülsiyon oluşturmak için, bileşenler önce ham bir ön karışım emülsiyonu oluşturmak üzere birleştirilir. Bu ön karışım birkaç şekilde oluşturulabilir:

- Emülgatör sürekli fazda çözülür ve daha sonra iç faz yavaşça iyi bir çalkalama ile eklenir (en yaygın yöntem).

- Emülgatör, bu harmanı çalkalama altında sürekli faza yavaşça eklemeden önce iç fazda çözünebilir.

- Emülgatör, ön karışımı oluşturmak için sürekli fazın yavaşça eklenmesinden önce iç fazda çözülebilir. Bu, genellikle en iyi sonuçları verdiği anlamına gelir, ancak çok fazla zaman ve kuvvetli karıştırma gerektirir, çünkü en sonunda istenen O / W tipini oluşturmak için ters çevirme aşamasından bir ön W / O emülsiyonu getirmeyi içerir.

- Diğer bir yöntem, özel olarak geliştirilmiş bir karma sıra kontrol yöntemi kullanmaktır. Bu teknik, ürün bileşenlerinin çok aşamalı bir karıştırma odası boyunca farklı aşamalarda doğrudan ürün akışına enjeksiyonuna izin verir.

Birinci yöntem, bitirme adımında kolloid değirmen veya sıralı karıştırıcı gibi mekanik bir kesme cihazı kullanılırsa iyi sonuçlar verir, ilk ön karıştırma yöntemi genellikle iyi sonuçlar verir.

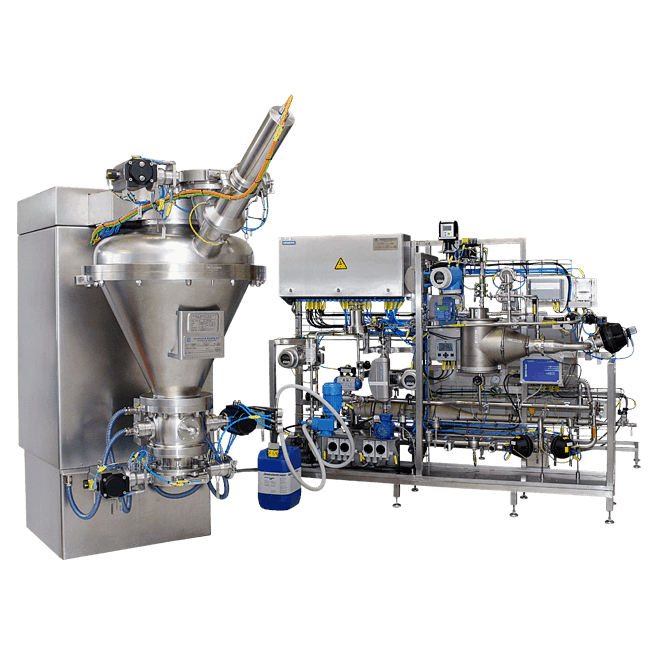

İyi formüle edilmiş ve stabil bir ön karışımı garanti ettikten sonra, kolloid öğütücü veya sıralı karıştırıcı emülsiyonlaştırma işini tamamlayabilir. Kolloid değirmen veya sıralı karıştırıcı kafasındaki yoğun hidrolik kesme kuvvetleri bölgesi, iç faz damlacıklarını parçalara ayırır ve genellikle istenen küçük partikül boyutunu oluşturur. Bu işlemle üretilen yüzey alanındaki muazzam artış için yeterli emülsiyonlaştırıcı kullanılırsa, nihai ürün gelişmiş stabilite sergilemelidir.

Bazı durumlarda, orta seviyede uygulanan mekanik enerji ile iyi bir emülsiyon üretilebilir, ancak enerji seviyesi arttırılırsa zayıf bir emülsiyon ortaya çıkar. Uygulanan enerjideki artış, ek partikül boyutunda azalmaya neden olur, ancak emülsiyonlaştırıcı konsantrasyonuna ayar yapılmadan daha küçük partiküller stabil değildir. Bu, emülsiyonun aşırı çalışması olarak bilinir. Kesme Bölgesi Yönetimi (çoklu, özelleştirilebilir, yüksek kesme eylemli bölgeler) ve Karışım Sırası Kontrolü (işleme malzemesini kesme bölgesinde farklı konumlarda sunmak için uyarlanabilir karıştırma odaları) sunan sıralı karıştırıcılar gibi işleme ekipmanı, aşağıdakiler için kritik avantajlar sağlar: ticari emülsiyon geliştirme ve işleme.

Dağınık faz viskozitesinde azalma, emülsiyon oluşumunu arttırır, ancak sürekli faz viskozitesindeki değişikliklerden ne gibi etkiler beklenebilir? Viskozitede bir azalma, azaltılmış arayüzey gerilimi nedeniyle daha kolay emülsiyon oluşumuna yol açmalıdır. Bu doğru olsa da, başka bir faktör dikkate alınmalıdır. Sürekli faz viskozitesinde bir artış, yağ damlacıklarının kaçınılmaz olarak tepeye yükselmesini geciktirerek emülsiyon stabilitesini büyük ölçüde iyileştirecektir. Çoğu durumda, bu daha kararlı bitmiş ürün en önemli endişedir ve mekanik işlem adımında daha yüksek bir arayüzey geriliminin üstesinden gelme pahasına bu avantajı elde etme kararı memnuniyetle kabul edilir.

Monitoring ve emülsifikasyon prosesinin viskozitesinin kontrol edilmesi, tekrarlanabilir, verimli bir proses elde etmek için kritik hale gelir.

Emülsiyon işleme ve uygulamanın kalite kontrolü

Emülsiyonların fiziksel özellikleriyle, sonuçları güvenilir bir kalite kontrol (QC) süreciyle doğrulama bilgileri, dağıtma ve homojenleştirme işlemlerinin partiler arasında güvenilir sonuçlar üretmesini sağlamak için son derece önemlidir.

Kremleşme, dağınık fazın ayrıldığı ve sürekli fazın üstünde bir katman oluşturduğu olgudur. Krema haline getirmede, dağılmış fazın, çalkalama üzerine yeniden dağılabilmesi için globüller halinde kalması dikkate değerdir. Sürekli fazın viskozitesi arttırılırsa krema en aza indirilebilir. En kolay yöntem, emülsiyonu bir rafa koymak ve zamanla krema olup olmadığını gözlemlemektir. Kabul edilebilir minimum raf ömrü, bir QC spesifikasyonu olabilir. Ne yazık ki, bu basitliğin bedeli, ürün müşteriye ulaşana kadar zayıf bir partinin keşfedilemeyebileceğidir. Bunun üstesinden gelmek için, krema işlemi, emülsiyonu ısıtarak veya santrifüjleyerek hızlandırılabilir. Bu sonuçlar daha sonra oda sıcaklığında karşılık gelen bir statik kremleşme hızıyla ilişkilendirilmelidir. Tüm bu kayma oranı ölçümleri basittir, ancak kesin değildir.

Çeşitli faktörler emülsiyon stabilitesini etkileyebilir. Emülsiyon dengesizlikleriyle ilgili yaygın sorunlar birleşme, topaklanma, kremleşme ve kırılmadır. Bu nedenle, özelliklerini gerçek zamanlı olarak izlemek ve uyarlanabilir ayarlamalar yapmak önemli hale gelir:

- Emülgatör konsantrasyonu

- Yağ / Su oranı

- Karıştırma yoğunluğu

- Karışım sıcaklığı

- Karıştırma süresi

Emülsiyonun viskozitesinin statik bir parametre olmadığı, ancak işlem gerekliliğine ve işlemenin kendisine bağlı olarak değiştiği göz önüne alındığında, tüm işlem döngüsü sırasında viskozitenin izlenmesi ve kontrol edilmesi çok önemlidir.

Gerçek zamanlı viskozite nasıl izlenebilir?oring emülsiyon kalitesini garanti ediyor musunuz?

Emülsiyon özelliklerini karakterize etme ihtiyacı, emülsiyonların formülasyonu, ölçeği büyütülmesi, işlenmesi ve test edilmesinin yanı sıra bu işlemlerde kullanılan ekipmanın tasarımı ve geliştirilmesinde kritiktir.

Viskozite, bir partiden diğerine bir dereceye kadar tutarlılığın muhafaza edilebilmesi için emülsiyon kalitesini ölçmenin bir yolunu bulmanın anahtarıdır.

- Emülsiyonlar için geleneksel üretim yöntemleri, yarı sürekli süreçlere dayanır

- Sürekli karıştırma işlemi, bileşenlerin kontrollü dozajlanmasından, akışkan koşullarına gerçek zamanlı olarak adapte edilmesinden ve birden fazla parametreden etkilenebilecek şekilde ayarlanmasından oluşur.

Homojenizasyon işlemlerinin genel iş hacmini ve verimliliğini artırın

Ultra yüksek kesme rotor / stator sistemleri, doğası gereği düşük verimli, yüksek enerjili bir cihaz olan yüksek basınçlı homojenizatörden gereken geçiş sayısını azaltarak döngü süresini hızlandırır. Homojenizatörler aynı zamanda genellikle bakım yoğun olduğundan, verimli bir "ön karıştırıcı" toplam üretim maliyetinde önemli tasarruflar sağlar. Bazı uygulamalarda, ultra yüksek parçalayıcı karıştırıcılar, homojenizatörlere uygun bir alternatif bile sunar.

Emülsiyonların hassas kimyası, zaman ve maliyet tasarrufunun çok yüksek kalması gereken kaliteden ödün veremeyeceği anlamına gelir. Monitoring & Toplu işlemleri optimize etmek için viskozitenin kontrol edilmesi tutarlılık, kalite ve önemli malzeme maliyeti tasarrufu ve belirli bir parti için karıştırma işleminin doğru son nokta tespiti/stabilite tahmini sağlar. Sürekli karıştırma prosesinin proses kontrolü ve izlenebilirliği, inline monit ile iyileştirilebiliroring ve aynı zamanda yüksek düzeyde ürün tutarlılığı, süreçlerde tekrarlanabilirlik ve önemli ölçüde daha düşük ret oranları sağlayan viskozite kontrolü.

Viskozite ölçümlerinin diğer kullanımları arasında ekipman tarafından sağlanan verilerin formülasyonlarda kullanılması ve hedef özellikleri sergilemek ve etkili bir karakterizasyon için formülasyonların araştırılması ve geliştirilmesi yer alır. Buna ek olarak, ilaç ve gıda üretimi için, sürecin izlenebilirliği, düzenleyici kurumlar için önemlidir ve hat içi ölçümler, üretim döngüsü boyunca ürünlerin tam izini ve izini sağlar.

Rheonics' Emülsiyon proseslerinin kalite kontrolü ve güvencesi için çözümler

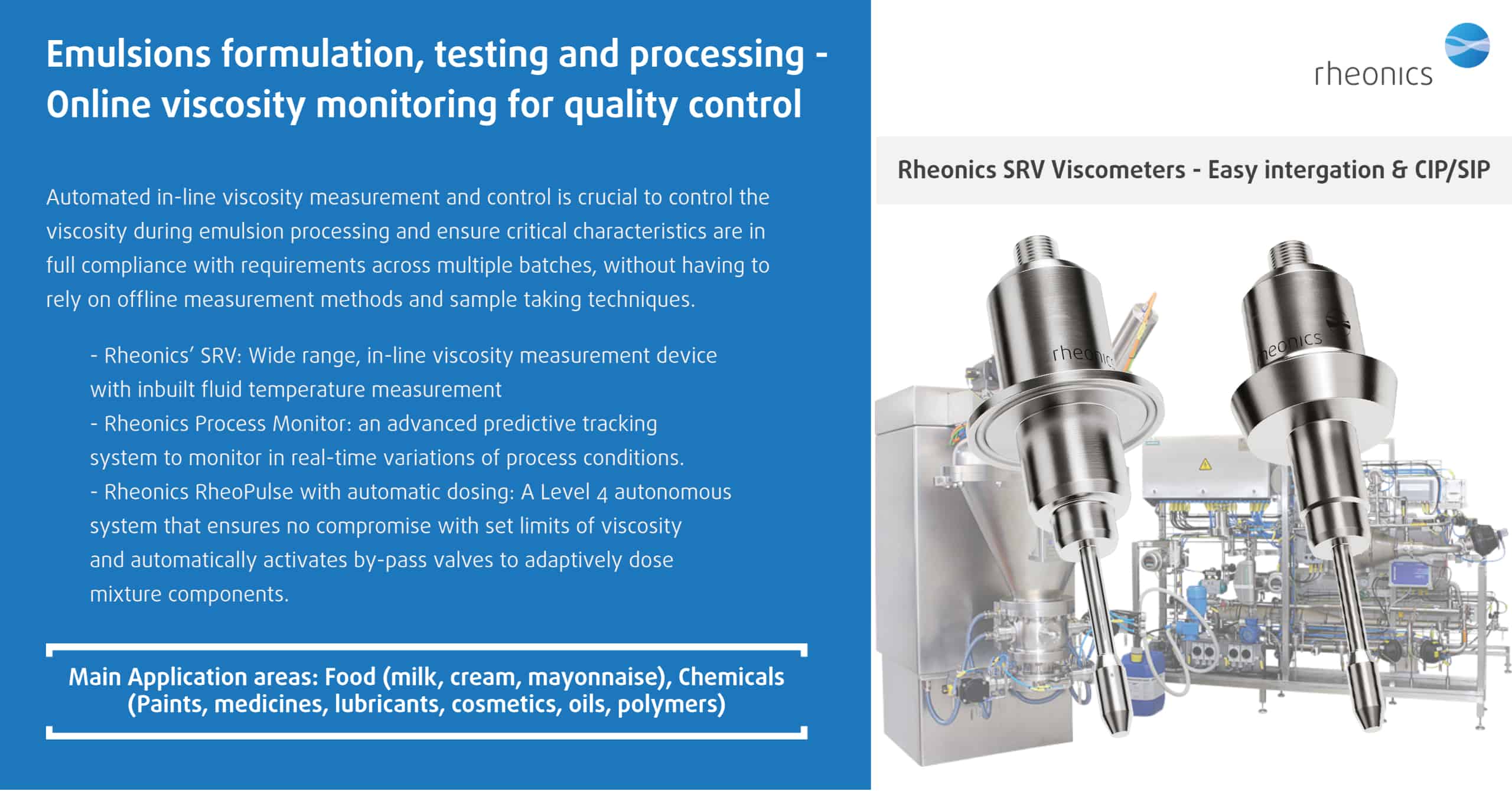

Otomatik hat içi viskozite ölçümü ve kontrolü, emülsiyon işleme sırasında viskoziteyi kontrol etmek ve çevrimdışı ölçüm yöntemlerine ve numune alma tekniklerine güvenmek zorunda kalmadan, kritik özelliklerin birden fazla partideki gereksinimlerle tam uyumlu olmasını sağlamak için çok önemlidir. Rheonics emülsiyon formülasyonu, işleme, ölçek büyütme ve test etme aşamalarında proses kontrolü ve optimizasyonu için aşağıdaki çözümleri sunmaktadır.

Viskozite ve Yoğunluk Ölçerler

- Çizgide viskozite ölçümler: Rheonics' SRV herhangi bir proses akışındaki viskozite değişikliklerini gerçek zamanlı olarak tespit edebilen geniş bir hat içi viskozite ölçüm cihazıdır.

- Çizgide Viskozite ve Yoğunluk ölçümler: Rheonics' SRD sıralı eş zamanlı yoğunluk ve viskozite ölçüm cihazıdır. Yoğunluk ölçümü operasyonlarınız için önemliyse, SRV'ye benzer operasyonel yetenekler ve doğru yoğunluk ölçümleriyle ihtiyaçlarınızı karşılayacak en iyi sensör SRD'dir.

Entegre, anahtar teslimi emülsiyonlar kalite yönetim

Rheonics Emülsiyon üretim kalite yönetimi için aşağıdakilerden oluşan entegre bir anahtar teslimi çözüm sunar:

- Çizgide viskozite ölçümler: Rheonics' SRV - dahili sıvı sıcaklığı ölçümüne sahip geniş bir hat içi viskozite ölçüm cihazı

- Rheonics Proses Monitörü: gelişmiş tahmini izleme denetleyicisi proses koşullarının gerçek zamanlı varyasyonlarını izlemek ve kontrol etmek için

- Rheonics ReoPulse ile otomatik dOsing: Belirlenen viskozite sınırlarından ödün vermeyen ve karışım bileşenlerini uyarlamalı şekilde dozlamak için baypas valflerini veya pompaları otomatik olarak etkinleştiren Seviye 4 otonom bir sistem

SRV sensörü sıralı olarak yerleştirilmiştir, böylece viskoziteyi (ve SRD durumunda yoğunluğu) sürekli olarak ölçer. Uyarılar, operatöre gerekli eylemi bildirmek için yapılandırılabilir veya tüm yönetim süreci tamamen otomatikleştirilebilir. RPTC (Rheonics Tahminli Takip Denetleyicisi). Bir emülsiyon hazırlama proses hattında SRV'nin kullanılması, üretkenliğin ve kar marjlarının artmasına neden olur ve mevzuata uygunluk sağlar. Rheonics sensörler, basit OEM ve yenileme kurulumu için kompakt bir form faktörüne sahiptir. Sıfır bakım veya yeniden yapılandırma gerektirirler. Sensörler, nasıl ve nereye monte edilirse edilsin, özel bölmelere, lastik contalara veya mekanik korumaya ihtiyaç duymadan doğru, tekrarlanabilir sonuçlar sunar. Sarf malzemesi kullanmayan ve yeniden kalibrasyon gerektirmeyen SRV ve SRD'nin kullanımı son derece kolaydır ve bu da kullanım ömrü boyunca son derece düşük işletme maliyetleri sağlar.

Proses ortamı oluşturulduktan sonra sistemlerin bütünlük tutarlılığını korumak için genellikle çok az çaba gerekir; operatörler, sıkı kontrole güvenebilirler. Rheonics emülsiyon üretim kalite yönetimi çözümü.

RheonicsAvantajı

Kompakt form faktörü, hareketli parça içermez ve bakım gerektirmez

Rheonics' SRV ve SRD, basit OEM ve yenileme kurulumu için çok küçük bir form faktörüne sahiptir. Herhangi bir süreç akışına kolay entegrasyon sağlarlar. Temizlemesi kolaydır ve bakım veya yeniden yapılandırma gerektirmez. Küçük bir kaplama alanına sahiptirler ve herhangi bir proses hattında Inline kurulumu mümkün kılarak herhangi bir ek alan veya adaptör gereksinimini ortadan kaldırırlar.

Hijyenik, sıhhi tasarım

Rheonics SRV ve SRD mevcuttur tri-clamp ve özel proses bağlantılarının yanı sıra DIN 11851 bağlantıları.

Hem SRV hem de SRD, ABD FDA ve AB düzenlemelerine göre Gıdayla Temas Uygunluğu gereksinimlerine uygundur.

Yüksek stabilite ve montaj koşullarına duyarsız: Her türlü yapılandırma mümkündür

Rheonics SRV ve SRD, sensörlerin iki ucunun zıt yönlerde büküldüğü, montaj sırasındaki reaksiyon torklarını ortadan kaldıran ve dolayısıyla onları montaj koşulları ve akış hızlarına karşı tamamen duyarsız hale getiren benzersiz patentli eş eksenli rezonatör kullanır. Sensör elemanı, özel bir mahfaza veya koruyucu kafes gereksinimi olmadan doğrudan sıvının içine oturur.

Üretim kalitesi hakkında anında doğru okumalar - Eksiksiz sistem genel görünümü ve tahmini kontrol

Rheonics' ReoPulse yazılım güçlü, sezgisel ve kullanımı kolaydır. Gerçek zamanlı proses sıvısı, entegre IPC veya harici bir bilgisayarda izlenebilir. Tesise dağılmış birden fazla sensör, tek bir kontrol panelinden yönetilir. Pompalamadan kaynaklanan basınç dalgalanmasının sensör çalışması veya ölçüm doğruluğu üzerinde etkisi yoktur. Titreşim etkisi yok.

Satır içi ölçümler, baypas hattına gerek yoktur

Gerçek zamanlı viskozite (ve yoğunluk) ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattına gerek yoktur: sensör hatta daldırılabilir; akış hızı ve titreşimler ölçümün kararlılığını ve doğruluğunu etkilemez.

Kolay kurulum ve yeniden yapılandırma / yeniden kalibrasyon gerektirmez - sıfır bakım / arıza süresi

Olası bir sensör hasarı durumunda, elektronik aksamı değiştirmeden veya yeniden programlamadan sensörleri değiştirin. Herhangi bir donanım yazılımı güncellemesi veya kalibrasyon değişikliği gerekmeden hem sensör hem de elektronik aksamlar için anında değiştirmeler. Kolay montaj. NPT gibi standart ve özel proses bağlantılarıyla mevcuttur, Tri-Clamp, DIN 11851, Flanş, Varinline ve diğer sıhhi ve hijyenik bağlantılar. Özel odaları yok. Temizlemek veya incelemek için kolayca çıkarılabilir. SRV aynı zamanda DIN11851 ve tri-clamp Kolay montaj ve demontaj için bağlantı. SRV probları Yerinde Temizleme (CIP) için hava geçirmez şekilde kapatılmıştır ve IP69K M12 konnektörlerle yüksek basınçlı yıkamayı destekler.

Düşük güç tüketimi

Normal çalışma sırasında 24 A'dan daha düşük akım çeken 0.1V DC güç kaynağı.

Hızlı tepki süresi ve sıcaklık dengelemeli viskozite

Kapsamlı hesaplamalı modellerle birleştirilmiş ultra hızlı ve sağlam elektronikler, Rheonics Cihazlar sektördeki en hızlı, çok yönlü ve en doğru cihazlardan biridir. SRV ve SRD, her saniye gerçek zamanlı, doğru viskozite (ve SRD için yoğunluk) ölçümleri sağlar ve akış hızı değişikliklerinden etkilenmez!

Geniş operasyonel yetenekler

Rheonics' enstrümanları en zorlu koşullarda ölçüm yapmak için üretilmiştir.

SRV ile mevcuttur hat içi proses viskozimetre için pazardaki en geniş operasyonel aralık:

- 5000 psi'ye kadar basınç aralığı

- -40 ila 200 ° C sıcaklık aralığı

- Viskozite aralığı: 0.5 cP ila 50,000 cP (ve üstü)

SRD: Tek cihaz, üçlü fonksiyon - Viskozite, Sıcaklık ve Yoğunluk

Rheonics' SRD, viskozite, yoğunluk ve sıcaklık ölçümleri için üç farklı cihazın yerini alan benzersiz bir üründür. Üç farklı cihazın aynı yerde bulunmasının zorluğunu ortadan kaldırır ve en zorlu koşullarda son derece doğru ve tekrarlanabilir ölçümler sağlar.

Yönet emülsiyon hazırlama işlemleri daha verimli, maliyetleri azaltın ve üretkenliği artırın

Bir SRV'yi proses hattına entegre edin ve yıllar boyunca tutarlılık sağlayın. SRV, viskoziteyi (ve SRD durumunda yoğunluğu) sürekli olarak izler ve kontrol eder ve karışım bileşenlerini dozlamak için uyarlamalı olarak valfleri etkinleştirir. Süreci bir SRV ile optimize edin ve daha az kapanma, daha düşük enerji tüketimi, daha az uyumsuzluk ve malzeme maliyeti tasarrufu sağlayın. Ve hepsinin sonunda, daha iyi bir kar hanesine ve daha iyi bir çevreye katkıda bulunur!

Yerinde temizlik (CIP) ve yerinde Sterilizasyon (SIP)

SRV (ve SRD), sıvı hatlarının temizliğini monit ile izleroring Temizleme aşaması sırasında temizleyicinin/çözücünün viskozitesi (ve yoğunluğu). Sensör tarafından herhangi bir küçük kalıntı tespit edilerek operatörün hattın ne zaman temiz/amaca uygun olduğuna karar vermesi sağlanır. Alternatif olarak SRV (ve SRD), çalışmalar arasında tam ve tekrarlanabilir temizlik sağlamak için otomatik temizleme sistemine bilgi sağlar, böylece gıda üretim tesislerinin hijyen standartlarına tam uyum sağlanır.

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli elektronikler bu sensörlerin beynidir. SRV ve SRD, ¾” NPT, DIN 11851, Flanş ve gibi endüstri standardı proses bağlantılarıyla mevcuttur. Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem bir verici muhafazası hem de küçük form faktörlü bir DIN ray montajı olarak mevcut olan sensör elektroniği, proses hatlarına ve makinelerin ekipman kabinlerine kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

Analog ve Dijital Haberleşme Seçenekleri

İsteğe Bağlı Dijital İletişim Seçenekleri

ATEX ve IECEx Uyumluluğu

Rheonics Tehlikeli ortamlarda kullanım için ATEX ve IECEx sertifikalı, kendinden emniyetli sensörler sunar. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur.

tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanıyarak müşterilerimizin bir alternatifi belirleme ve test etmeyle ilgili zaman ve maliyetlerden kaçınmasına olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattı gerekmez: sensör sıraya daldırılabilir; akış hızı ve titreşimler ölçüm kararlılığını ve doğruluğunu etkilemez. Sıvı üzerinde tekrarlanan, ardışık ve tutarlı testler sağlayarak karıştırma performansını optimize edin.

Hat içi Kalite kontrol konumları

- Tanklarda

- Çeşitli işleme kapları arasındaki bağlantı borularında

Göstergeler / Sensörler

SRV Viskozimetre VEYA bir SRD ek yoğunluk için

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, Rheonics' Hat içi viskozimetreler ve yoğunluk ölçerler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur. Tam aralıkta ölçüm yapmak için herhangi bir bileşeni veya parametreyi değiştirmenize gerek yoktur.

Uygulama için önerilen ürünler

- Geniş viskozite aralığı - tüm süreci izleyin

- Hem Newtonian hem de Newtonyan olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Hermetik olarak sızdırmaz, tamamen paslanmaz çelik 316L ıslak parçalar

- Dahili sıvı sıcaklığı ölçümü

- Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

- Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

- Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

- Dahili sıvı sıcaklığı ölçümü

- Mevcut borulara basit kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez