Sıvı sütü kuru toza dönüştürme işlemi, suyun çoğunun çıkarılmasını içerir. Çıkarılan su miktarı, bitmiş üründeki su miktarından çok daha fazladır. Bu süreçte binanın özelliklerinde, yapısında ve görünümünde önemli değişiklikler meydana gelir. Bir süt ürünü oldukça hassastır ve kalitesi, ısı veya bakteri gibi faktörlerden büyük ölçüde etkilenebilir.

Atomizasyon aşamasında sütün viskozitesi, elde edilen süt tozunun özellikleri üzerinde çok önemli bir etkiye sahiptir. Ön atomizör noktasına monte edilen bir viskozimetre, atomizasyon sürecinin önemli ölçüde daha iyi kontrol edilmesini sağlayarak, firede azalmaya, daha düşük enerji tüketimine ve ürün dokusu, yığın yoğunluğu ve nem içeriğinin daha iyi kontrolüne yol açar.

Uygulama

Kurutulmuş süt olarak da bilinen süt tozu, sıvı sütün toz haline gelinceye kadar çeşitli kurutma işlemlerinden geçirilerek kurutulmasıyla elde edilen bir süt ürünüdür.

Kurutulmuş süt, aşağıdakiler gibi çeşitli uygulamalar için kullanılabilir:

- Süt ve süt ürünlerinin rekombinasyonu

- Fırıncılık sektöründe ekmeğin hacmini artırmak ve su tutma kapasitesini geliştirmek. Böylece ekmek daha uzun süre taze kalacaktır.

- Ekmek ve hamur işlerinde yumurta yerine

- Çikolata sektöründe sütlü çikolata üretimi

- Gıda sanayi ve catering ticaretinde sosis ve çeşitli hazır yemeklerin üretimi

- Bebek mamalarında: bebek sütü tozu

- dondurma üretimi

- Hayvan yemi, buzağı büyüme hızlandırıcı

- Unlu mamüller, atıştırmalıklar ve çorbalar

- Peynir sütü uzatma (peynir verimini artırmak için yerel taze süte toz eklenir)

- Sütlü tatlılar

- Doğrudan tüketici kullanımı (evde yeniden yapılandırma)

- Bebek formülleri

- Maluller, sporcular, hastane kullanımı vb. için beslenme ürünleri.

- Yeniden birleştirilmiş "taze", UHT, buharlaştırılmış ve tatlandırılmış yoğunlaştırılmış sütler

- Rekombine peynirler, çoğunlukla “yumuşak” veya “taze”

- Rekombine kahve ve krem şanti

- Rekombine yoğurtlar ve diğer fermente ürünler

Kurutulmuş süt, sütün kuru bir maddeye buharlaştırılmasıyla elde edilen üretilmiş bir süt ürünüdür. Sütü kurutmanın bir amacı onu korumaktır; süt tozu, sıvı sütten çok daha uzun bir raf ömrüne sahiptir ve düşük nem içeriği nedeniyle soğutulması gerekmez. Diğer bir amaç ise ulaşım ekonomisi için hacmini azaltmaktır. Süt tozu ve süt ürünleri, kuru tam yağlı süt, yağsız kuru süt, kuru ayran, kuru peynir altı suyu ürünleri ve kuru süt karışımları gibi maddeleri içerir. Her uygulama alanı kendine özgü süt tozu taleplerini karşılar.

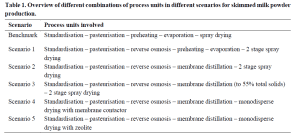

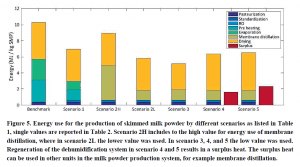

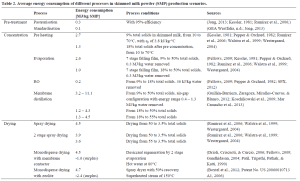

Süt tozu üretimi, çok fazla enerji tüketen birçok ısıtma prosedürünü içerir. Mevcut üretim süreci, son birkaç on yılda büyük ölçüde optimize edilmiştir. Yeni süt tozu teknolojilerinin benimsenmesi kritik olacaktır. Yukarı ve aşağı işlem birimleri, tek işlem birimlerinin optimizasyonundan etkilenecektir. Sonuç olarak, tüm üretim zincirini göz önünde bulundurmak çok önemlidir. Mühendislerin amacı, enerji ve su kullanımını, Yaşam Döngüsü değerlendirmesini (LCA) ve ekonomik unsurları dikkate alan ve sürdürülebilir bir süt tozu üretim zinciri ile sonuçlanan bir optimizasyon rutini oluşturmaktır.

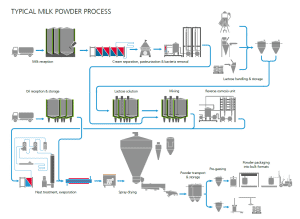

Süt Tozu Üretim Süreci

Süt tozu üretimi, büyük ölçekte yapılabilecek basit bir işlemdir. Renk, aroma, çözünürlük ve besin değeri gibi sütün arzu edilen tüm doğal özelliklerini korurken, sıkı hijyen koşulları altında mümkün olan en düşük maliyetle suyun nazikçe uzaklaştırılması üretimde yer alır.

Tam yağlı (tam kremalı) sütün yaklaşık yüzde 87'si sudur. Yağsız süt kabaca yüzde 91 sudan oluşur. Üretim işlemi sırasında sütün düşük bir sıcaklıkta düşük basınç altında kaynatılmasıyla süt tozundan su uzaklaştırılır, bu işlem buharlaşma olarak bilinir. Elde edilen konsantre süt daha sonra kalan nemi çıkarmak için ince bir sis içinde sıcak havaya püskürtülür ve bir toz oluşumu sağlanır.

Süt tozu üretim sürecindeki temel adımlar şunlardır:

ayrılık

Süt tozu üretmenin geleneksel yöntemi, mandıra fabrikasından alınan çiğ sütün pastörize edilmesi ve santrifüjlü krema ayırıcı kullanılarak yağsız süt ve kremaya ayrılmasıyla başlar.

Ön ısıtma

İşlemdeki bir sonraki adım, standartlaştırılmış sütün 75 ila 120 °C arasında değişen sıcaklıklara ısıtılmasını içeren "ön ısıtma"dır. Süt, bu durumda birkaç saniye ile birkaç saniye arasında değişebilen belirli bir süre boyunca tutulur. dakika (pastörizasyon: 72 °C, 15 saniye). Ön ısıtma, sütteki peynir altı suyu proteinlerinin kontrollü bir denatürasyonunun yanı sıra bakterilerin yok edilmesine, enzimlerin inaktivasyonuna, doğal antioksidanların üretilmesine ve ısı stabilitesinin verilmesine neden olur. Ön ısıtma, dolaylı olarak (ısı eşanjörleri aracılığıyla), doğrudan (buhar enjeksiyonu veya ürüne infüzyon yoluyla) veya ikisinin bir kombinasyonu ile yapılabilir. Enerji maliyetlerini azaltmak için dolaylı ısıtıcılar tipik olarak işlemin diğer bölümlerinden gelen atık ısıyı kullanır.

buharlaşma

Önceden ısıtılmış süt, yağsız süt için yaklaşık yüzde 9.0 toplam katı maddeden ve tam yağlı süt için yüzde 13'ten başlayarak ve yüzde 45-52 toplam katı maddeye yükselerek, evaporatörde aşamalar veya "etkiler" halinde konsantre edilir. Bu, sütün 72 °C'nin altındaki sıcaklıklarda dikey tüplerin iç kısmında düşen bir filmde kaynatılması ve suyun buhar olarak çıkarılmasıyla gerçekleştirilir. Mekanik veya termal olarak sıkıştırılabilen bu buhar daha sonra evaporatörün bir sonraki etkisinde sütü ısıtmak için kullanılır ve önceki etkiden daha düşük basınç ve sıcaklıkta çalıştırılabilir. Maksimum enerji verimliliği için modern tesisler yedi adede kadar etkiye sahip olabilir. Evaporatörde sütün içindeki suyun yüzde 85'inden fazlası çıkarılabilir.

Temel üretim süreçlerine genel bakış | Kaynak: GEA (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

Püskürtmeyle kurutma

Buharlaştırıcıdan gelen süt konsantresi püskürterek kurutulmadan önce ince damlacıklar halinde atomize edilir. Bu, bir sıcak hava akışında (200 °C'ye kadar) büyük bir kurutma odası içinde dönen bir disk atomizer veya bir dizi yüksek basınçlı meme ile yapılır. Buharlaşma süt damlacıklarını soğutur ve asla havanın sıcaklığına ulaşmazlar. Atomizasyondan önce, viskoziteyi azaltmak ve kurutma için mevcut enerjiyi arttırmak için konsantre ısıtılabilir. Kalan suyun çoğu kurutma odasında buharlaşarak yaklaşık %6 nem içeriğine ve tipik olarak 0.1 mm çapında ortalama parçacık boyutuna sahip ince bir toz bırakır. Nihai veya "ikincil" kurutma, bir akışkan yatakta veya bir akışkanlaştırılmış toz tabakasından sıcak havanın üflendiği ve suyun yüzde 2-4'lük bir nem içeriğine ulaştığı bir dizi bu tür yatakta gerçekleşir.

Kaynak: GEA

Ambalaj ve Depolama

Süt tozları taze sütten çok daha stabildir, ancak kalitelerini ve raf ömürlerini korumak için nemden, havadan, ışıktan ve ısıdan korunmalıdırlar. Süt tozları havadaki nemi kolayca emer, bu da kalitenin hızla bozulmasına ve kekleşmeye veya topaklanmaya neden olur.

WMP'lerdeki yağ, özellikle Tropiklerin daha düşük enlemlerinde bulunanlar gibi daha yüksek depolama sıcaklıklarında (> 30 °C) istenmeyen tatlar üretmek için havadaki oksijenle reaksiyona girebilir. Süt tozu ya çok duvarlı plastik astarlı torbalarda (25 kg) ya da dökme kutularda (600 kg) paketlenir.

Süt tozu fabrikası süreçlerini gösteren kısa bir video (Kaynak: GEA Grubu):

Enerji ve çevresel hususlar

Suyun uzaklaştırılması sürecinde büyük miktarlarda enerji harcanmakta ve bu nedenle yıllar içinde geliştirilen tesisler giderek daha fazla enerji verimli hale gelmiştir. Evaporatörler, çıkarılan kilogram su başına yalnızca bir kilogram buharın (veya enerji eşdeğerinin) yalnızca bir kısmını kullanan kurutuculardan çok daha verimlidir.

Kurutma işlemi, genel enerji tüketiminin büyük bir kısmına katkıda bulunur

Öte yandan, kurutucular, buharlaştırılan her kilogram su için birkaç kilogram buhar (veya buhar eşdeğeri) kullanır. Sprey ile kurutma, kalan suyun büyük bir kısmını temiz ve hızlı bir şekilde uzaklaştırabilir, ancak sprey kurutucular kısa süreli konutlar olmalıdır. Akışkan yataklar bu nedenle kurutmanın son aşamaları için kullanılır. Toz, suyun son kısmının çıkarılması için zamana izin vererek akışkan yataklarda birkaç dakika kalır. Süt tozu üretim tesislerinin çok büyük, sayıca az olması ve kırsal alanlarda yer alması yaygındır. Modern ve iyi yönetilen bitkilerin çevre üzerinde nispeten az etkisi vardır. Kömür veya gaz yaktıkları ve önemli miktarda elektrik tükettikleri için enerji gereksinimleri orta düzeydedir. Enerji tüketimi, azaltılması yönünde güçlü bir ekonomik baskı altındadır, ancak büyük iyileştirmeler pek olası değildir.

Silolar, krema ayırıcılar ve evaporatörler ve ilgili ekipman her gün temizlenmelidir, kurutucular ise sadece ara sıra temizlenmelidir. Temizlik maddeleri olarak sodyum hidroksit ve nitrik asit kullanılır. Kullanılmış temizleme sıvıları ile uygun bertaraf yöntemlerinin kullanılması gerekir. Tesis arızalandığında yerel ortama süt tozu tozu salınabilir, ancak bu nadirdir.

Kaynak: Moejes, SN (2019). Süt tozu üretim zincirinin yeniden tasarımı: yenilikçi teknolojilerin değerlendirilmesi. Wageningen Üniversitesi. https://doi.org/10.18174/498246

Süt tozu imalatının sprey kurutma aşamasında viskozite ölçümlerinin değeri

Kurutma, bir katı, bulamaç veya sıvıdan buharlaştırılarak suyun veya başka bir çözücünün uzaklaştırılmasından oluşan bir kütle aktarım işlemidir. Bu süreç genellikle ürünleri satmadan veya paketlemeden önce son bir üretim adımı olarak kullanılır. Genellikle bir ısı kaynağı ve işlem tarafından üretilen buharı uzaklaştırmak için bir ortam söz konusudur. Gıda, tahıl ve ilaç gibi biyo-ürünlerde çıkarılacak çözücü hemen hemen her zaman sudur.

Bu işlem, gıda ve kimya endüstrilerinde bebek maması, kahve, çorba karışımları ve boya maddeleri gibi çeşitli ürünler yapmak için yaygın olarak kullanılmaktadır. Kurutma verimliliği, büyük ölçüde, besleme çözeltisinin viskozitesi ile doğru orantılı olan atomizasyon derecesi ile belirlenir. Püskürterek kurutmadan önce süt konsantresi viskozitesinin ve toplam katı madde (TS) içeriğinin kontrolü, süt katkı maddesi üretimini iyileştirebilir.

Bu nedenle, atomizasyon aşamasında sütün viskozitesi, elde edilen süt tozunun özellikleri üzerinde çok önemli bir etkiye sahiptir. Ön atomizör noktasına monte edilen bir viskozimetre, atomizasyon sürecinin önemli ölçüde daha iyi kontrol edilmesini sağlayarak, firede azalmaya, daha düşük enerji tüketimine ve ürün dokusu, yığın yoğunluğu ve nem içeriğinin daha iyi kontrolüne yol açar.

Püskürterek kurutma sırasında yetersiz viskozite yönetiminin sonuçları

Toz halinde püskürterek kurutmanın verimsiz olmasının nedeni genellikle reçete karmaşıklığı, geliştirme süresi ve geliştirme maliyetleridir. Püskürterek kurutma sırasında viskozite parametresi hatası, üretim verimliliğini aşağıdakiler de dahil olmak üzere çeşitli şekillerde etkiler:

- Nihai ürün kalitesi istikrarsız: tutarlılık sorunları, içerik varyasyonları, zayıf kuru ekstrakt

- Spesifikasyonlara uygun olmayan nem içeriği

- Besin değeri kaybı

- Daha az veya kötü tat

- Perçinli partiler

- Kısa raf ömrü

- Üretim sürecindeki verimsizlikler: verimlilik ve kar kaybı

- Enerji israfı: kurutma kuleleri çok fazla enerji kullanır ve genel giderleri artırır

Konsantre sütün viskozite ölçümleri, Newton olmayan özellikleri, askıda katı maddeler ve gazlar, ağır işleme (basınç, titreşim, kirlenme) ve temizleme prosedürleri nedeniyle zordur.

Ölçüm zorlukları

Newtonyen olmayan akış özellikleri, yaş koyulaştırma özellikleri ve askıda katı madde ve gazların varlığı nedeniyle konsantre sütün viskozitesini ölçmek zor bir iştir. Tesis titreşimleri, kirlenme, temizlik maddeleri, toz vb. gibi zorlu proses koşullarına maruz kalma, gıda işleme tesislerinde çevrimiçi probların tasarımında ek zorluklar ortaya çıkarır.

Şu anda mevcut olan birçok laboratuvar viskozimetresinin sınırlamaları vardır; örneğin, ölçümler zaman alıcıdır ve hızlı, gerçek zamanlı ölçüm için uygun değildir.oring Konsantre viskozitesine sahiptir ve karmaşık reolojik özelliklere sahip numunelerin (örn. zamana, sıcaklığa ve kaymaya bağlı malzemeler) karakterize edilmesi için uygun olmayabilir. Rotasyonel tip viskozimetrelerle yapılan araştırmalar, ikincisinin süt işleme bağlamında bazı sınırlamalara sahip olduğunu gösterdi; bu da süt tozu tesislerinde zayıf alımlarını kısmen açıklıyor. Geleneksel viskozimetrelerin bazı sınırlamaları, gelişmiş proses kontrolü için konsantre viskozitesini gerçek zamanlı olarak izleyen hat içi viskozite ölçümleriyle aşılabilir.

Satır içi süreç takibinin gereksinimlerioring ekipman

İdeal PAT (Süreç Analitik Teknolojileri) aracı, yüksek oranda otomatikleştirilmiş bir ortamda çalışırken süreç parametrelerini eş zamanlı olarak gerçek zamanlı olarak izleyip ölçebilen hat içi bir araçtır. Aletler hijyenik tasarıma sahip olmalı ve tüm proses döngüsü (üretim ve temizlik) dahilinde sağlam bir şekilde çalışmalıdır. Hareketli sıvıların (yani süt konsantreleri) reolojik özelliklerinin hat içi belirlenmesi, PAT araçlarının proses kontrolünü optimize etme açısından gerçek değer katabileceği proses parametrelerinden biridir. Proses viskozitesinin ölçümü monitörde çok önemlidiroring ve süt endüstrisindeki çeşitli konsantrasyon işlemlerinin kontrolü. Sürekli izlemeoring Sıvının reolojik davranışının değerlendirilmesi, örneğin pompalama (pompa tıkanması ve arızasının önlenmesi), buharlaştırma (kirlenmeyi sınırlandırma ve suyun uzaklaştırılmasını maksimuma çıkarma) ve sprey kurutma (nozül tıkanmasının önlenmesi) gibi proseslerin optimizasyonuna izin verebilir.

Elde edilen herhangi bir ölçümün temsili olduğunu garanti etmek için, optimum tasarım, az kirlenme, hızlı reaksiyon süresi ve iyi numune yenileme ile yerinde temizlemeye veya numune alma ihtiyacı yoksa daha da iyisine izin vermelidir. Bir prob, mikropların çoğalabileceği ölü noktaların ortadan kaldırılması gibi sıhhi düzenlemelere uygun olmalıdır. Bazı atomizasyon sistemleri yüksek basınçlı nozullar kullandığından, optimal viskozite ölçüm tekniği atomizasyon tipine göre belirlenebilir.

Çalışmalar, burulma titreşiminin monit için değerlendirilen sistemler arasında en sorunsuz performansı verdiğini ortaya çıkardı.oring viskozite. Avantajları arasında tesis titreşimine karşı yüksek dayanıklılık, temizleme kolaylığı ve düşük bakım gereksinimi, hareketli parça bulunmaması sayılabilir.

Daha da önemlisi, ölçümler akış hızındaki değişikliklerden veya askıdaki katı maddelerin veya gazların varlığından etkilenmez. Püskürtücü öncesi noktaya kurulan viskozimetre, atomizasyon sürecinin önemli ölçüde daha iyi kontrolünü sağlayarak israfın azalmasına, enerji tüketiminin azalmasına ve ürün dokusunun, kütle yoğunluğunun ve nem içeriğinin daha iyi kontrol edilmesine olanak sağladı. Hat içi viskozite denetimioring Süt tozu, kurutulmuş sütün homojenliğini optimize ederek, tutarlı yeniden yapılandırılmış ürünler oluşturarak, verimi artırarak ve kayıpları azaltarak üretimi iyileştirir.

RheonicsAvantajı

Kompakt form faktörü, hareketli parça içermez ve bakım gerektirmez

Rheonics' SRV ve SRD, basit OEM ve yenileme kurulumu için çok küçük bir form faktörüne sahiptir. Herhangi bir süreç akışına kolay entegrasyon sağlarlar. Temizlemesi kolaydır ve bakım veya yeniden yapılandırma gerektirmez. Küçük bir kaplama alanına sahiptirler ve herhangi bir proses hattında Inline kurulumu mümkün kılarak herhangi bir ek alan veya adaptör gereksinimini ortadan kaldırırlar.

Hijyenik, sıhhi tasarım

Rheonics SRV ve SRD mevcuttur tri-clamp ve özel proses bağlantılarının yanı sıra DIN 11851 bağlantıları.

Hem SRV hem de SRD, ABD FDA ve AB düzenlemelerine göre Gıdayla Temas Uygunluğu gereksinimlerine uygundur.

Yüksek stabilite ve montaj koşullarına duyarsız: Her türlü yapılandırma mümkündür

Rheonics SRV ve SRD, sensörlerin iki ucunun zıt yönlerde büküldüğü, montaj sırasındaki reaksiyon torklarını ortadan kaldıran ve dolayısıyla onları montaj koşulları ve akış hızlarına karşı tamamen duyarsız hale getiren benzersiz patentli eş eksenli rezonatör kullanır. Sensör elemanı, özel bir mahfaza veya koruyucu kafes gereksinimi olmadan doğrudan sıvının içine oturur.

Kaliteyle ilgili anında doğru okumalar – Eksiksiz sisteme genel bakış ve tahmine dayalı kontrol

Rheonics' yazılımı güçlü, sezgisel ve kullanımı kolaydır. Gerçek zamanlı proses sıvısı, entegre IPC veya harici bir bilgisayarda izlenebilir. Tesis geneline yayılmış birden fazla sensör tek bir kontrol panelinden yönetilir. Pompalamadan kaynaklanan basınç titreşiminin sensörün çalışması veya ölçüm doğruluğu üzerinde etkisi yoktur. Titreşim etkisi yok.

Kolay kurulum ve yeniden yapılandırma / yeniden kalibrasyon gerektirmez - sıfır bakım / arıza süresi

Olası bir sensör hasarı durumunda, elektronik aksamı değiştirmeden veya yeniden programlamadan sensörleri değiştirin. Herhangi bir donanım yazılımı güncellemesi veya kalibrasyon değişikliği gerekmeden hem sensör hem de elektronik aksamlar için anında değiştirmeler. Kolay montaj. NPT gibi standart ve özel proses bağlantılarıyla mevcuttur, Tri-Clamp, DIN 11851, Flanş, Varinline ve diğer sıhhi ve hijyenik bağlantılar. Özel odaları yok. Temizlemek veya incelemek için kolayca çıkarılabilir. SRV aynı zamanda DIN11851 ve tri-clamp Kolay montaj ve demontaj için bağlantı. SRV probları Yerinde Temizleme (CIP) için hava geçirmez şekilde kapatılmıştır ve IP69K M12 konnektörlerle yüksek basınçlı yıkamayı destekler.

Rheonics aletler paslanmaz çelik problara sahiptir ve isteğe bağlı olarak özel durumlar için koruyucu kaplamalar sağlar.

Düşük güç tüketimi

Normal çalışma sırasında 24 A'dan daha düşük akım çeken 0.1V DC güç kaynağı.

Hızlı tepki süresi ve sıcaklık dengelemeli viskozite

Kapsamlı hesaplamalı modellerle birleştirilmiş ultra hızlı ve sağlam elektronikler, Rheonics Cihazlar sektördeki en hızlı, çok yönlü ve en doğru cihazlardan biridir. SRV ve SRD, her saniye gerçek zamanlı, doğru viskozite (ve SRD için yoğunluk) ölçümleri sağlar ve akış hızı değişikliklerinden etkilenmez!

Geniş operasyonel yetenekler

Rheonics' enstrümanları en zorlu koşullarda ölçüm yapmak için üretilmiştir.

SRV ile mevcuttur hat içi proses viskozimetre için pazardaki en geniş operasyonel aralık:

- 5000 psi'ye kadar basınç aralığı

- -40 ila 200 ° C sıcaklık aralığı

- Viskozite aralığı: 0.5 cP ila 50,000 cP (ve üstü)

SRD: Tek cihaz, üçlü fonksiyon - Viskozite, Sıcaklık ve Yoğunluk

Rheonics' SRD, viskozite, yoğunluk ve sıcaklık ölçümleri için üç farklı cihazın yerini alan benzersiz bir üründür. Üç farklı cihazın aynı yerde bulunmasının zorluğunu ortadan kaldırır ve en zorlu koşullarda son derece doğru ve tekrarlanabilir ölçümler sağlar.

Yerinde temizlik (CIP) ve yerinde Sterilizasyon (SIP)

SRV (ve SRD), sıvı hatlarının temizliğini monit ile izleroring Temizleme aşaması sırasında temizleyicinin/çözücünün viskozitesi (ve yoğunluğu). Sensör tarafından herhangi bir küçük kalıntı tespit edilerek operatörün hattın ne zaman temiz/amaca uygun olduğuna karar vermesi sağlanır. Alternatif olarak SRV (ve SRD), çalışmalar arasında tam ve tekrarlanabilir temizlik sağlamak için otomatik temizleme sistemine bilgi sağlar, böylece gıda üretim tesislerinin hijyen standartlarına tam uyum sağlanır.

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli elektronikler bu sensörlerin beynidir. SRV ve SRD, ¾” NPT, DIN 11851, Flanş ve gibi endüstri standardı proses bağlantılarıyla mevcuttur. Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem bir verici muhafazası hem de küçük form faktörlü bir DIN ray montajı olarak mevcut olan sensör elektroniği, proses hatlarına ve makinelerin ekipman kabinlerine kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

Analog ve Dijital Haberleşme Seçenekleri

İsteğe Bağlı Dijital İletişim Seçenekleri

ATEX ve IECEx Uyumluluğu

Rheonics Tehlikeli ortamlarda kullanım için ATEX ve IECEx sertifikalı, kendinden emniyetli sensörler sunar. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur.

tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanıyarak müşterilerimizin bir alternatifi belirleme ve test etmeyle ilgili zaman ve maliyetlerden kaçınmasına olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan kazanınıza kurun. Baypas hattı gerekmez: sensör hatta daldırılabilir; akış hızı ve titreşimler, ölçüm kararlılığını ve doğruluğunu etkilemez. Akışkan üzerinde tekrarlanan, ardışık ve tutarlı testler sağlayarak karıştırma performansını optimize edin.

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, Rheonics' Hat içi viskozimetreler ve yoğunluk ölçerler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur. Tam aralıkta ölçüm yapmak için herhangi bir bileşeni veya parametreyi değiştirmenize gerek yoktur.

Uygulama için önerilen ürünler

- Geniş viskozite aralığı - tüm süreci izleyin

- Hem Newtonian hem de Newtonyan olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Hermetik olarak sızdırmaz, tamamen paslanmaz çelik 316L ıslak parçalar

- Dahili sıvı sıcaklığı ölçümü

- Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

- Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

- Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

- Dahili sıvı sıcaklığı ölçümü

- Mevcut borulara basit kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez