- Doku ve ürün tutarlılığı müşteri için son derece önemlidir - üretimde, doku ve ürün hissinin tutarlılığını sağlamak için viskozite ilişkili parametredir

- Tarafından toplanan ve işlenen veriler Rheonics Viskozimetreler, varyasyonu önemli ölçüde azaltmanıza yardımcı olarak katıların daha yüksek tutulmasını ve dolayısıyla daha yüksek verimi sağlar.

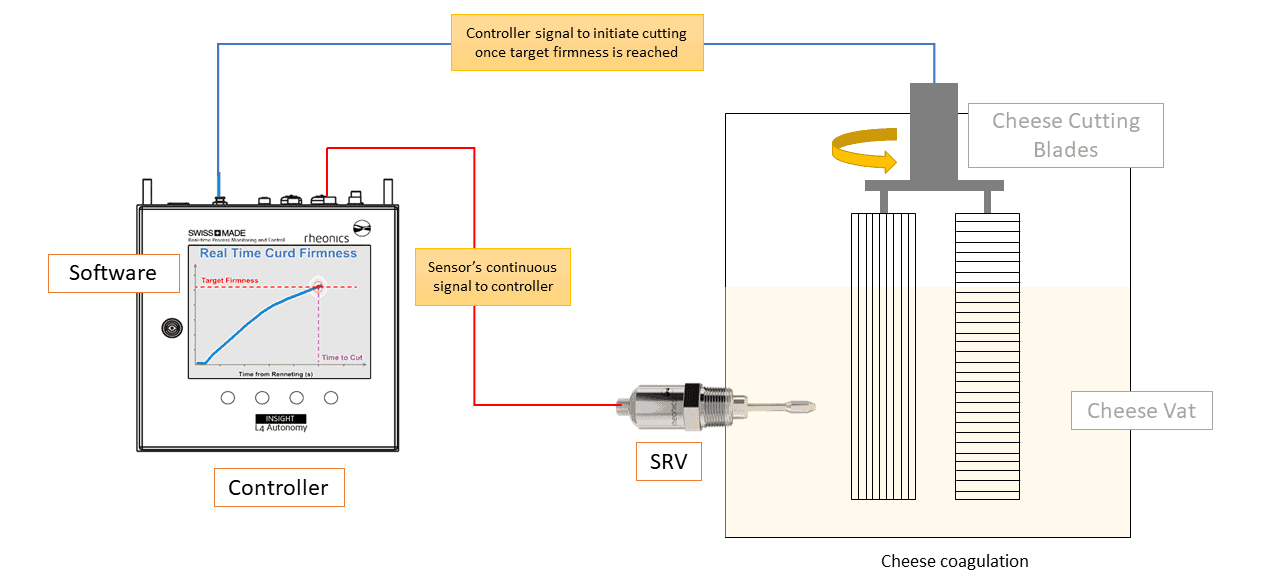

- Sertlik kinetiği ve süt jeli sertliği, hızlı analiz, hızlı reaksiyon ve nihayetinde otomatik jel kesme için peynir üreticilerinin gözlerinin önünde canlı olarak çizilir.

Giriş

Peynir, dünyanın birçok yerinde temel bir diyettir. Tüketiciler tada ve dokuya çok değer verir. Dokunun önemine ek olarak, daha yüksek profilli takım arkadaşlarıyla etkileşime girdiği karmaşık bir şekildedir: tat, aroma ve aroma. Artan rekabetle birlikte, üretim verimliliği ve ürün kalitesi üzerinde artan bir vurgu var, bu amaçlara ulaşmak için süreç kontrolünün kullanımı evrensel hale geliyor ve ürün kalitesinin artması, atıkların azalması, malzeme ve enerji maliyetlerinin azalması, işleme optimizasyonu gibi faydalar sağlıyor. zaman ve daha fazla süreç esnekliği.

Peynir yapımı, sütün pıhtı oluşturmak için kazein proteinlerinin enzimatik destabilizasyonu yoluyla çeşitli peynir türlerine dönüştürüldüğü oldukça standartlaştırılmış bir prosedürdür. Ancak, bu sürecin ölçeği üreticiden üreticiye büyük ölçüde değişmektedir. Peynir, büyük ticari mandıra fabrikalarında, tüm odayı dolduran tanklarda, küçük zanaat fıçılarında ustaca hazırlanmış veya bir konut garajında büyük bir tencerede üretilebilir. Ölçekten bağımsız olarak, doğru kesme süresi tespiti, üretilen peynirin hem kalitesi hem de miktarı için son derece önemlidir.

Günlük gıda işlemede, son ürünün kalitesi, kullanılan hammadde(ler)e, kullanılan bileşenlerin türüne ve özelliklerine ve kullanılan işleme metodolojisine ve teknolojisine büyük ölçüde bağlıdır. Hammaddeler mevsimsel dalgalanmalara bağlı olarak değişebilir (sütte olduğu gibi), bir işlemin dinamik durumunu on-line ve gerçek zamanlı olarak belirleyen sensörleri kullanmanın belirli avantajları vardır.

Uygulama

Peynir, sütün pıhtılaştırılması ve ardından peynir altı suyu ve pıhtı olarak adlandırılan süt pıhtısını oluşturan sıvı ve katı fazların ayrılmasıyla elde edilen taze veya olgunlaşmış ürün olarak tanımlanmaktadır. Lor daha sonra peynire dönüştürülür. Bir süt jeli oluşturmak ve peynir altı suyunun ayrılmasına izin vermek için jeli lor taneleri halinde kesmek, peynir yapımında iki ana birim operasyondur. Jel oluşumunun ilk adımı, koruyucu k-kazein tüylü kaplamanın pıhtılaştırıcı maddeler tarafından kimyasal modifikasyonu nedeniyle kazein misel kolloidal destabilizasyonundan oluşur. İkinci adım, jel ağını oluşturmak için destabilize kazein misellerinin toplanmasından oluşur. Kazein misellerinin daha fazla çapraz bağlanması, sert bir jelin gelişmesine neden olur.

Çoğu peynir türü için, peynir altı suyu ve pıhtı ayrımı kendiliğinden gerçekleşmez ve jelin küçük küpler halinde (pıhtı taneleri) kesilmesini gerektirir. Bu işlem jel yüzey/hacim oranını artırarak peynir altı suyunun pıhtı taneleri büzülürken kaçmasına izin verir.

Pıhtıdaki süt katılarının tutma oranı, büyük ölçüde jelin kesme sertliğine bağlıdır. Katı madde tutma oranı veya “kdv verimi”, genel peynir veriminin aksine, özellikle pıhtılaşma aşamasının performansını ölçer ve sütü peynir pıhtılarına dönüştürmek için pıhtılaşma ve jel kesme aşamalarının verimliliğini temsil eder.

Pıhtılaşma takibioring

Özellikle peynir üretimi sırasında sütün pıhtılaşma süreci büyük ilgi görmüştür. Peynir yapımı sırasında süt pıhtılaşma kontrolü için pıhtı sıkılaşmasının gerçek zamanlı tahmini ve kesme süresinin tahmini çok önemlidir. Sütün bileşimindeki ve pıhtılaşma koşullarındaki değişiklikler, pıhtının sertliğini ve dolayısıyla kesme süresini önemli ölçüde etkiler.

Daha küçük ölçekli fabrikalar, pıhtılaşma süreçlerinin süresinin değişkenliğini artırmaya yardımcı olan daha esnek üretim programlarına sahip olma eğilimindedir. Tersine, büyük fabrikalar güçlü bir şekilde otomatikleştirilmiştir ve üretim şeması mükemmel bir şekilde programlanmıştır, bu da genellikle kesme süresi değişikliğini önler. Kontrol için süt standardizasyonuna başvururlar. Ancak ne yazık ki, büyük ölçekli üretim dizisinin bir sonucu olarak önemli ekonomik kayıplara yol açabilecek işleme koşullarında ve insan hatalarında bazı değişiklikler riski her zaman vardır.

Hat içi sensör monitörüoring pıhtılaşma ve pıhtı sertliğinin gelişimi, operatörlerin yağ ve toz kaybını en aza indirmek için uygun önlemleri almasına olanak sağlayacak gerçek zamanlı bilgiler sağlayabilir.

'Kesme zamanı' nedir ve kesme zamanı neden bu kadar önemlidir?

Peynir yapımında pıhtı, peynir altı suyunu parçalamadan dışarı atan ayrı parçacıklar oluşturacak kadar sertleştiğinde kesilmelidir. Bu nedenle, pıhtı kesme anı, jelleşme noktasından bir süre sonra gerçekleşir. Bu, bir jelin sertliğini, oluşurken ve sinereze olmaya hazır olduğu noktaya kadar ölçme ihtiyacı anlamına gelir.

Toplanan proteinlerden sert bir jel oluştuğunda pıhtılaşma tamamlanır. Bu nokta, "kesme zamanı" veya pıhtının sıvı peynir altı suyundan ayrılması için jelin kesilmesi gereken aşama olarak bilinir. Jel kesildiğinde, sıvı peynir altı suyu proteinlerini dışarı attığı bir süreç olan sinerezden geçer. Sineresis tamamlandığında, nihai ürün, sıvı peynir altı suyunda asılı kalan pıhtı parçacıklarıdır.

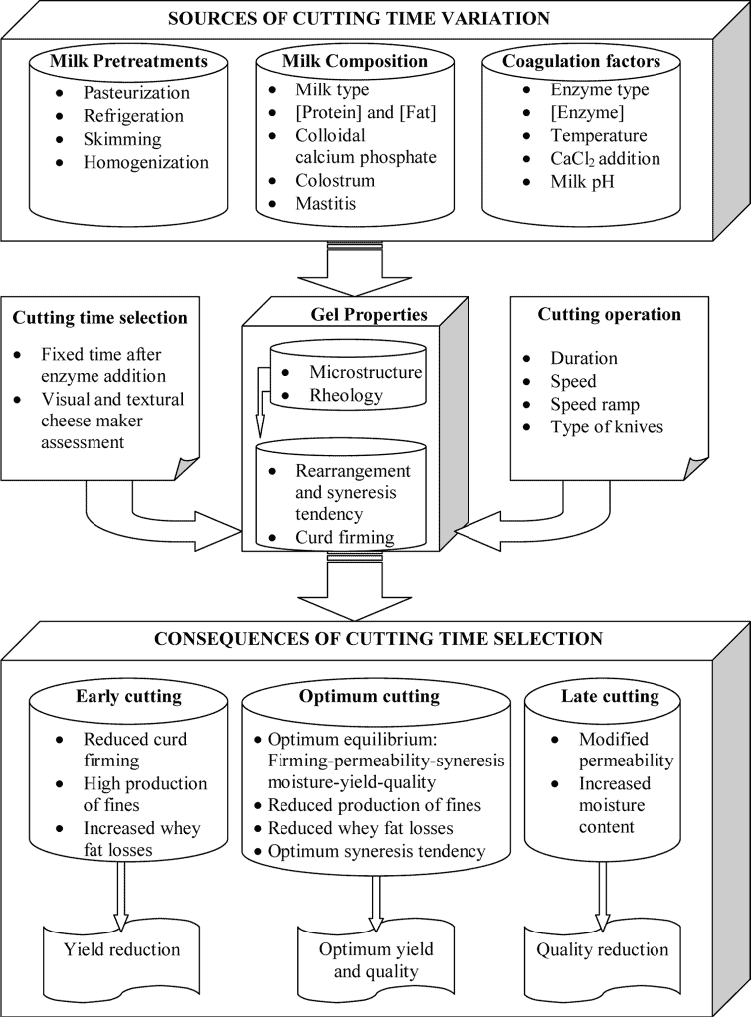

Kesme süresi (CT) seçimi, pıhtı sertliği ve yeniden düzenleme yeteneği gibi jellerin reolojik ve mikroyapısal özelliklerine bağlıdır ve bunlar da sırasıyla pıhtılaşma faktörlerine, süt bileşimine ve sütün ön işlemine bağlıdır.

Bu nedenle CT seçimi peynirin nem, verim ve kalitesini ve peynir altı suyu yağ kayıplarını büyük ölçüde etkiler. Kesme ve karıştırma hızları, peynir altı suyuna boşaltma sırasında kesilen pıhtı partikül boyutu ve/veya yağ kayıpları üzerinde de belirgin bir etki yapabilir. Sabit kesme ve karıştırma hızlarında, jelin çok erken kesilmesi, kesme ve karıştırma işlemlerinin pıhtı taneleri üzerindeki mekanik etkisini artırır, bu da ince pıhtıları ve peynir altı suyu yağ kayıplarını artırarak peynir verimini düşürür.

Tersine, CT'yi geciktirmek peynir verimi üzerinde ters etki yaratma eğilimindedir. Ancak, kesmede aşırı gecikme aynı zamanda çökemeyen ve pıhtı nem içeriğini artıran aşırı sıkı bir jel üretir. Aşırı nem içeriği, verimde "sahte" bir artışa neden olur ve olgunlaşma sürecini değiştirerek peynir kalitesinden ödün verebilir. Hatalı bir CT seçiminin verim ve kalite açısından ekonomik etkisi kesin olarak rapor edilmemiştir.

Referans: Peynir Yapımında Kesme Süresi Tahmin Yöntemleri, M Castillo (2006)

'Geleneksel' Kesme süresi seçim prosedürlerine genel bakış

Üretici büyüklüğü ve peynir türü ne olursa olsun, süt jeli ile kesme aşaması muhtemelen peynir yapım sürecinde en az kontrollü aşamadır ve toplam peynir veriminin büyük bir kısmı bu kritik aşamaya bağlıdır. Peynir üreticileri, doğru zamanda doğru kararı verebilmek için pıhtılaşan süt sıkılığının doğru ve gerçek zamanlı ölçümlerini yapacak bir araca ihtiyaç duyar. Erken teknikler, pıhtıların harekete karşı direncini algılayan hareketli pistonları veya diyaframları içeriyordu. Bununla birlikte, bunlar, hareketin jeli oluşurken bozma eğiliminde olması ve dolayısıyla jel elastikiyetinin ölçülmesine müdahale etmesi dezavantajından muzdaripti. Bu tür cihazların peynir yapımı üzerine araştırmalar için oldukça faydalı olduğu kanıtlanmış olsa da, boyutları, entegrasyon güçlükleri ve bir peynir teknesine müdahaleci olmaları nedeniyle kullanımları laboratuvar çalışmalarıyla sınırlıydı.

Uygulamada, jel genellikle bir süre sonra kesilir. önceden belirlenmiş reaksiyon süresi geçmiş veya operatörün dokusal ve görsel jel özelliklerinin sübjektif değerlendirmesine dayanan kararına göre. Bu çok yaygın bir uygulamadır, ancak optimum kesme süresini değiştirmek için pıhtı sertliğini ve jel mikro yapısını değiştirebilecek birçok faktör olduğundan güvenilirliği sorgulanabilir.

Birçok peynir üreticisi, parmak palpasyonu, testi gerçek zamanlı olarak gerçekleştirememe ve deneyimli peynir üreticilerinin azlığı gibi bilinen dezavantajları olan bir teknik. Aynı zamanda öznel olan ve nicel olmayan bir yöntem. Bununla birlikte, yukarıdaki yöntem, test edenin yargısına dayalı olarak değişkenlik için geniş bir marj bırakmaktadır. Süt endüstrisi büyümeye başladıkça ve daha büyük üretim tesislerinde peynir üretimi yapılmaya başlandıkça, kesim zamanını belirlemek için daha bilimsel ve standart bir yöntemin geliştirilmesi gerektiği ortaya çıktı.

Başka bir olasılık, pıhtına güvenerek peyniri kesmektir. ampirik inceleme. Peynir üreticileri, deneyime dayalı olarak şaşırtıcı bir tutarlılıkla kesme süresini seçebilirler, ancak kesinlikle ampirik inceleme yöntemiyle optimize edilemezler.

Tahribatsız sistemlerin çoğu, belirli fiziksel özelliklerin iletkenliğindeki değişiklikler elektrik akımı, ısı, ultrason veya elektromanyetik radyasyon gibi. Sütün pıhtılaşması sırasında elektrik iletkenliği %0.5-1 oranında artar, ancak bu süreoring tekniğin büyük sıcaklık iletkenlik katsayısı ve orijinal süt elektrolitleri ile ölçüm arasında girişim olasılığı gibi bazı önemli sınırlamaları vardır. Bir termal iletkenlik sensörü, pıhtılaşma sırasında viskozitedeki değişimin neden olduğu "sıcak telden" çevredeki süte konvektif ısı transferindeki değişiklikleri tespit eder.

Sıcak tel sensörü jelleşme noktasını çok doğru bir şekilde ölçtüğü gösterildi, ancak pıhtı kesme noktasını tahmin etmede o kadar doğru değildi. Agregasyonun başlangıcı ile görsel pıhtılaşmanın başlangıcı arasında viskozite katlanarak artar, bu da sıcak telin jel sertliğini ölçmek için pek uygun olmamasına neden olur. Sıcak tel, değişken bir protein ortamına uygun değildir, çünkü protein, pıhtı sıkılaştırma hızı üzerinde büyük bir etkiye sahiptir, ancak bir jelin oluşmaya başladığı zaman üzerinde yalnızca küçük bir etkiye sahiptir, bu da sıcak telin ölçtüğü şeydir.

Titiz bir CT karakterizasyonunun olmayışı ve süt proteini içeriğindeki olağan değişiklikler, modern peynir tesislerini pıhtılaşmayı, jel sıkılaşmasını, lor sinerezisini, peynir verimini ve ürün kalitesini kontrol etmek amacıyla sütün protein içeriğini standartlaştırmaya zorlamaktadır. Yetmiş yıldan fazla bir süre boyunca izleme için çok sayıda farklı teknik önerilmiştir.oring süt pıhtılaşması ve pıhtı sıkılaşması, CT seçimine yönelik endüstriyel gerekliliklerin geleneksel yöntemlerle tam olarak karşılanmadığını açıkça göstermektedir.

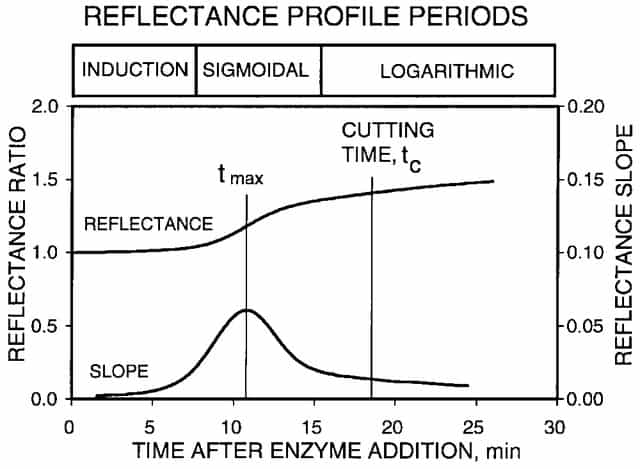

Optik yöntemler: Süzme peynir kültürü sırasında yaygın yansıma değişiklikleri

Hafif parçacıkların madde parçacıklarıyla etkileşimi, ardından ışık parçacıklarının yön değiştirmesi veya kısmi bir enerji kaybı veya kazanımı yaşaması “ışık saçılması” olarak bilinir. Bu yoğunluk, ışığın etkileştiği malzemelere bağlı olarak değişebilir, bu nedenle ışık saçılımının yorumlanmasının birçok uygulaması vardır. Pıhtılaşmayı izlemek ve belirli peynirlerin kesim zamanını tahmin etmek için çeşitli optik yöntemler başarıyla geliştirildiğinden, bu tür bir uygulama peynir yapım sürecindedir. Işık, miselden her yöne dağılır, bu nedenle protein tarafından çok az absorpsiyon olur.

Monit durumundaoring pıhtılaşma veya ışık saçılımını kullanarak kesim süresini tahmin etme, birkaç farklı faktör devreye giriyor. Birincisi, yukarıda belirtildiği gibi, ışık sütteki misellerden her yöne dağılır. Ancak peynir yapım sürecinde, bir enzimin eklenmesinden sonra miseller denatüre olmaya ve kümeleşmeye başlar. Denatüre miseller ışık saçılımı çok daha yoğundur. Bu nedenle, ışık etkileşimlerinin bu özelliği, pıhtı sertliğini ölçmek için kullanılabilir.

Kesme süresi bir modele göre seçildiğinden, gerçek ve tahmini kesme süresi arasında her zaman bir miktar uyumsuzluk vardır. Kompozisyon ve bileşenlerdeki değişiklikleri ele alırken, bu yöntem doğrudan olmadığı için güvenilir tahminler yapmak için her zaman yeni, daha uygun bir model bulma ihtiyacı ile ilişkilendirilebilir. Kesim süresi tahmini için bir algoritma geliştirmek için, parametreler arasındaki korelasyonun dağınık yansıma profilinden ve kesim süresinden üretilmesi gerekir. Dolaylı yöntemlerle her zaman ilişkili bir ölçüm hatası olacaktır.

Süt ürünleri işleme endüstrisinde kalite kontrol ve hat içi proses ölçümleri için viskozite

Peynir yapım süreci üzerindeki en büyük etki, süreçte kullanılan sütün özellikleridir. Özellikle süt proteinleri peynirin kalitesi için çok önemlidir ve sonucu bu proteinlerin yapısına ve etkileşimlerine oldukça bağlıdır. Süt bileşimindeki değişiklikler peynirin tadı ve dokusunu çeşitli şekillerde etkileyebilir. Bu amaçla, peynir yapım sürecindeki süt bileşimi, istenen spesifik süt tipine bağlı olarak tek tip yağ-protein oranları elde etmek için yüksek oranda standardize edilmiştir.

Süt mevsimselliğinin etkisi, diğer kontrol edilmeyen değişkenler (ısıl işlem, sıcaklık, pH ve peynir mayası türü) tarafından karıştırılmıştır. Bu, pek çok değişkenin etkileşimli etkileri nedeniyle çevrimdışı ölçümlerden ticari bir peynir yapma durumunda pıhtı sertliğini tahmin etmek mümkün olmadığından, çevrimiçi ölçümün değerini gösterir.

Verimi, güvenliği ve üretkenliği artırmak için sürekli üretim için hat içi proses ölçümleri

Peynir üretimi giderek daha fazla mekanize hale geldikçe ve gıda güvenliği sorunları daha kritik hale geldikçe, ticari peynir fabrikası, peynir üreticisinin jel gücünü manuel olarak değerlendirmesi için daha az fırsatla bir dizi kapalı fıçı etrafında çalışmaya başladı. Modern tesislerin işletme ölçeği, kalite kontrole yönelik sürekli artan taleplerle birleştiğinde, pıhtı oluşumunu on-line izleyen sistemlere ilgi duyulmasına yol açmıştır. Ek olarak, bir peynir teknesi takımının eş zamanlı çalışması, giriş/pastörizasyon tesisinden oldukça sürekli bir süt akışına yardımcı olmak için tüm teknelerin sırayla doldurulup boşaltıldığı zamana dayalı bir döngü gerektirir. Bu nedenle, pıhtı oluşumunu ölçmek için çevrimiçi bir cihaz oldukça arzu edilir ancak müdahaleci olmaması ve yerinde temizlenebilir olması gerekir. Hat içi proses ölçümünü son derece değerli kılan iki temel neden:

- Sürekli üretim: Endüstrilerdeki mekanize süreçleri desteklemek ve üretim süreçlerini kolaylıkla ölçeklendirebilmek için peynir üreticilerinin, hızlı bir şekilde adapte olabilmeleri için onlara gerçek zamanlı içgörüler sağlayan güvenilir süreç enstrümantasyonuna ihtiyacı var. Düzeltici eylemlerin otomasyonu ve manuel müdahalelere duyulan ihtiyacın azaltılması, güvenlik standartlarını yükseltir ve operasyonların güvenilirliğini artırır.

- Gıda işlemede güvenlik ve hijyen standartları: Mevzuat normları ve müşterilerin hijyen beklentileri ile uzlaşabilecek manuel ölçümlerden ciddi bir şekilde uzaklaşmak gerekiyor. Hat içi ölçüm cihazlarının sıhhi proses bağlantıları ile donatılması, temizlenmesi kolay ve CIP/SIP uyumlu olması gerekir.

Endüstriyel peynir fıçıları (Kaynak – TetraPak)

Kesme süresi için hat içi viskozimetre

Termal döngüler ve mekanik işlemler (karıştırma, süzme, yoğurma, sıkıştırma, vb.) gibi süt ürünleri işlemede yer alan tipik üretim süreçleri, reolojik özelliği ve dolayısıyla nihai ürün özelliklerini önemli ölçüde değiştirebilir. Bir üretim sürecini kontrol etmek için, sürecin mevcut durumunu karakterize eden bir kalite veya parametrenin önce tanımlanması ve ardından ölçülmesi gerekir. Viskozite, tek başına veya diğer fiziksel ve kimyasal özelliklerle birlikte, bir sürecin durumunu genellikle oldukça iyi karakterize eden moleküler düzeyde tam olarak neler olduğuna dair daha derin bilgiler veren pıhtılaştırıcı sütün önemli bir fiziksel özelliğidir.

Sıcak tel ve optik yöntemler gibi diğer çevrimiçi ölçümlerle karşılaştırıldığında, viskozite karakterizasyonu doğrudan bir yöntemdir - tahmin modellerine veya tahminlerine güvenmeye gerek yoktur. Küçük form faktörüne sahip, kolaylıkla kurulan, hijyenik standartlarla uyumlu ve endüstriyel PLC sistemi ile kolayca entegre olan bir hat içi viskozimetre, peynir kesimini doğru bir şekilde zamanlamak için süt ürünleri üreticilerine önemli bir değer sağlar.

Peynir üreticileri için kesme süresi belirlemeden çok daha fazlası

Üretilen peynirin, bileşiminde veya fiziksel özelliklerinde değişiklik gösterebilen ham maddelerden sürekli olarak yüksek kalitede olması ve katı spesifikasyonlara sahip olması gerekir. Tüketici, bir ürünün uygun ve tutarlı bir dokuya sahip olmasını bekler - viskoziteden etkilenen bir özellik.

Özetle, hat içi viskozite ölçümü ve kontrolü, peynir üretiminde aşağıdaki ana yollarla etkili ve faydalı bir süreç kontrolü aracı sağlayabilir:

- Karıştırma, homojenizasyon ve pıhtılaşma sürecinin son noktasının tespiti: Pıhtılaşma işlemi sırasında viskozitenin karakterize edilmesi stabilitenin ve son noktanın belirlenmesinde faydalıdır. Homojenizasyon sırasında, damlacık boyutu küçüldükçe formülasyon önemli bir viskozite artışına maruz kalacaktır. Dolayısıyla bu artışın miktarı emülsiyon kalitesinin iyi bir göstergesi olacaktır. Monitoring çevrimiçi viskozite, karıştırma yoğunluğu, dönme hızı ve diğer işleme değişkenlerine bağlı olarak manuel veya otomatik ayarlamalara olanak tanır.

- Daha iyi içerik yönetimi ve kullanımı: Konsantrasyonun viskozite ile güçlü bir ilişkisi vardır; dolayısıyla viskozite bilgisi tahmin etmek veya çapraz kontrol yapmak için etkili bir şekilde kullanılabilir

Bu nedenlerden dolayı, hat içi bir viskozimetre ile elde edilen viskozite ölçümü mükemmel bir kalite kontrol karşılaştırması sağlayabilir ve sürecin ve son ürünün QA / QC'sini sağlayabilir.

Süt fabrikası viskozite ölçümü ve süreç zorlukları

Süt ürünleri işlemedeki mühendisler ve tesis operatörleri, yüksek kaliteli ve tutarlı ürün reolojisi sağlamak için viskozite ölçümleri yapma ve uygun düzeltici eylemler yoluyla müdahale etme ihtiyacının farkındadır. Ancak, bu ölçümleri yapmak yıllar içinde onları zorlamıştır.

Çevrimdışı alınan örnekler basitçe güvenilmezdir ve süt ürünleri endüstrisi için uygun değildir

Monitoring Bir prosesteki bir akışkanın viskozitesi genellikle bir tanktan veya boru hattından akışkanın bir numunesinin alınması ve numunenin reolojik özelliklerinin bir laboratuar viskozimetresi veya reometresi üzerinde ölçüleceği bir laboratuara getirilmesi anlamına gelir. Bulgulara göre proses operatörüne akışkanın istenen viskozitede olup olmadığı bildirilmeli veya daha ileri bir işlem gerekiyorsa müdahale sonrasında yeni ölçümler yapılmalıdır. Bu sisteme çevrimdışı veya manuel kontrol adı verilir ve birçok bariz dezavantajı vardır; zaman alıcıdır ve deneyimli operatörler için bile çoğunlukla hatalıdır. Çoğu zaman sonuçlar bir partiyi kaydetmek için çok geç olur.

Alternatif, proses boyunca proses sıvısının viskozitesini sürekli olarak izleyecek bir hat içi viskozimetre kullanmaktır. Bu cihaz, görüntülendiğinde operatöre işlemi kontrol etmek için gerekli bilgileri sağlayan bir çıkış sinyali verir. Alternatif olarak, viskozimetre çıkışları otomatik proses kontrolü için bir PLC'ye (Programlanabilir Mantık kontrolörü) / DCS'ye (Dijital Kontrol Sistemi) bağlanır.

Geleneksel viskozimetrelerle ilgili sorunlar satır içi kurulum için

Geleneksel viskozimetreler, boru hattı ve tank karıştırma tesislerindeki sıvı akışıyla ilgili sorunlarla karşılaşır. Genelde viskozimetreler türbülanslı akışta düzgün çalışmaz. Rotasyonel aletler yalnızca belirli bir maksimum akış hızına kadar çalışacaktır. Basınç düşüşü viskozimetreleri için akış kontrol edilmelidir. Akışla ilgili sorunlar, viskozimetreyi çevrimiçi olarak kurarak ve numune akışını cihaza uyacak şekilde koşullandırarak önlenebilir. Etkili kontrol için yeterli numune yenileme hızı gerektiğinden, cihaz yanıt süresi akış koşullarıyla ilişkilendirilebilir. Tank kurulumu durumunda, aletin bitişik sıvının proses sıvısının genel durumunu temsil ettiği bir konuma yerleştirilmesi ve "ölü alanlardan" kaçınılması arzu edilir. Proses ortamında kullanılan aletlerin sağlam olması ve özellikle temizlik sırasında karşılaşabilecekleri her türlü aşındırıcı maddeye direnç göstermesi gerekir.

Rheonics' Pıhtılaşma takibine yönelik çözümleroring peynir üretiminde

Bir gıda prosesinin sürekli olduğu durumlarda, çevrimiçi algılama (bir prosesin durumunu gerçek zamanlı olarak belirleyen), sorunu çözmek için ideal bir yöntemdir. Yararlı uygulamalar için sensörlerin çeşitli gereksinimleri karşılaması gerekir; örneğin tesis monitörüyle arayüz oluşturma yeteneğioring/kontrol sistemleri, akış veya ortam koşullarından bağımsız olarak sağlam ölçümler, temizlenebilirlik ve zamana ve sıcaklığa karşı stabilite.

Rheonics Gıda endüstrisi için proses kontrol sensörleri, proses kontrol teknolojisindeki gelişmelere paralel olarak proses otomasyon seviyelerini artırma ve fabrika mühendislerini dijitalleşme, proses verilerinin gerçekleştirilmesi ve uzun vadeli eylem planları, veri- Peynir ürünlerinin kalitesi, verimi ve tutarlılığı açısından bakım ve güvenilirlik planlamasına dayalı ve yüksek tekrarlanabilirlik.

Viskozite ve Yoğunluk Ölçerler

- Çizgide viskozite ölçümler: Rheonics' SRV herhangi bir proses akışındaki viskozite değişikliklerini gerçek zamanlı olarak tespit edebilen geniş bir hat içi viskozite ölçüm cihazıdır.

- Çizgide Viskozite ve Yoğunluk ölçümler: Rheonics' SRD sıralı eş zamanlı yoğunluk ve viskozite ölçüm cihazıdır. Yoğunluk ölçümü operasyonlarınız için önemliyse, SRV'ye benzer operasyonel yetenekler ve doğru yoğunluk ölçümleriyle ihtiyaçlarınızı karşılayacak en iyi sensör SRD'dir.

Bu enstrümanlar, görüntülendiğinde operatöre süreci kontrol etmek için gerekli bilgileri sağlayan bir yazılım panelinde bir çıkış sinyali ve okuma verir. Alternatif olarak, çıktıyı bir otomatik proses kontrolörüne göndermek mümkün olabilir. Entegre kontrol sistemleri, proses hattındaki viskozite/yoğunluk bilgilerinin etkin bir şekilde kullanılmasını sağlar.

Bir süt ürünü hazırlama proses hattında SRV'nin kullanılması, üretkenliğin ve kar marjlarının artmasına neden olur ve mevzuata uygunluk sağlar. Rheonics sensörler, basit OEM ve yenileme kurulumu için kompakt bir form faktörüne sahiptir. Sıfır bakım veya yeniden yapılandırma gerektirirler. Sensörler, nasıl ve nereye monte edilirse edilsin, özel bölmelere, lastik contalara veya mekanik korumaya ihtiyaç duymadan doğru, tekrarlanabilir sonuçlar sunar. Sarf malzemesi kullanmayan ve yeniden kalibrasyon gerektirmeyen SRV ve SRD'nin kullanımı son derece kolaydır ve bu da kullanım ömrü boyunca son derece düşük işletme maliyetleri sağlar.

Sütün pıhtılaşması sırasında, pıhtı katıların yüksek oranda tutulmasını sağlayan optimum esnekliğe ulaştığında, kesme adımını başlatmak için otomasyon sistemine bir sinyal gönderilir.

Rheonics çözümler, her ikisi de gerçek sertliği ölçmeden kesme süresi tahmini sağlayan sıcak tel veya ışık saçılımı tabanlı teknolojiye göre avantajlıdır. İle Rheonics, jel kesme işleminizi tam olarak doğru sertlikte gerçekleştirin ve süt katılarının en yüksek düzeyde tutulmasını elde edin. Başka bir deyişle en yüksek peynir üretimini elde edersiniz.

- Süt pıhtı sıkılığının doğru ve gerçek zamanlı ölçümünü sağlayan, kazanların yakınında (ancak dışında) bulunan proses kontrol cihazı.

- Sertlik kinetiği, hızlı analiz, hızlı reaksiyon ve nihayetinde otomatik jel kesme için peynir üreticilerinin gözlerinin önünde canlı olarak çizilir.

- Süt jeli sıkılığını doğrudan ölçer ve optimum sıkılığa ulaşıldığında jel kesmeyi otomatik olarak tetikler.

- Tesis titreşimlerine karşı yüksek bağışıklık, temizlik kolaylığı (CIP/SIP sistemlerini optimize eder) ve düşük bakım gereksinimleri ve hareketli parçası yoktur

Proses ortamı oluşturulduktan sonra sistemlerin bütünlük tutarlılığını korumak için genellikle çok az çaba gerekir; operatörler, sıkı kontrole güvenebilirler. Rheonics süt ürünleri üretim kalite yönetimi çözümü. Daha yüksek kaliteye ulaşmak, daha fazla verim, daha az kayıp ve daha az ürün kalitesi kaybı.

RheonicsAvantajı

Kompakt form faktörü, hareketli parça içermez ve bakım gerektirmez

Rheonics' SRV ve SRD, basit OEM ve yenileme kurulumu için çok küçük bir form faktörüne sahiptir. Herhangi bir süreç akışına kolay entegrasyon sağlarlar. Temizlemesi kolaydır ve bakım veya yeniden yapılandırma gerektirmez. Küçük bir kaplama alanına sahiptirler ve herhangi bir proses hattında Inline kurulumu mümkün kılarak herhangi bir ek alan veya adaptör gereksinimini ortadan kaldırırlar.

Hijyenik, sıhhi tasarım

Rheonics SRV ve SRD mevcuttur tri-clamp ve özel proses bağlantılarının yanı sıra DIN 11851 bağlantıları.

Hem SRV hem de SRD, ABD FDA ve AB düzenlemelerine göre Gıdayla Temas Uygunluğu gereksinimlerine uygundur.

Yüksek stabilite ve montaj koşullarına duyarsız: Her türlü yapılandırma mümkündür

Rheonics SRV ve SRD, sensörlerin iki ucunun zıt yönlerde büküldüğü, montaj sırasındaki reaksiyon torklarını ortadan kaldıran ve dolayısıyla onları montaj koşulları ve akış hızlarına karşı tamamen duyarsız hale getiren benzersiz patentli eş eksenli rezonatör kullanır. Sensör elemanı, özel bir mahfaza veya koruyucu kafes gereksinimi olmadan doğrudan sıvının içine oturur.

Kaliteyle ilgili anında doğru okumalar – Eksiksiz sisteme genel bakış ve tahmine dayalı kontrol

Rheonics' yazılımı güçlü, sezgisel ve kullanımı kolaydır. Gerçek zamanlı proses sıvısı, entegre IPC veya harici bir bilgisayarda izlenebilir. Tesis geneline yayılmış birden fazla sensör tek bir kontrol panelinden yönetilir. Pompalamadan kaynaklanan basınç titreşiminin sensörün çalışması veya ölçüm doğruluğu üzerinde etkisi yoktur. Titreşim etkisi yok.

Kolay kurulum ve yeniden yapılandırma / yeniden kalibrasyon gerektirmez - sıfır bakım / arıza süresi

Olası bir sensör hasarı durumunda, elektronik aksamı değiştirmeden veya yeniden programlamadan sensörleri değiştirin. Herhangi bir donanım yazılımı güncellemesi veya kalibrasyon değişikliği gerekmeden hem sensör hem de elektronik aksamlar için anında değiştirmeler. Kolay montaj. NPT gibi standart ve özel proses bağlantılarıyla mevcuttur, Tri-Clamp, DIN 11851, Flanş, Varinline ve diğer sıhhi ve hijyenik bağlantılar. Özel odaları yok. Temizlemek veya incelemek için kolayca çıkarılabilir. SRV aynı zamanda DIN11851 ve tri-clamp Kolay montaj ve demontaj için bağlantı. SRV probları Yerinde Temizleme (CIP) için hava geçirmez şekilde kapatılmıştır ve IP69K M12 konnektörlerle yüksek basınçlı yıkamayı destekler.

Rheonics aletler paslanmaz çelik problara sahiptir ve isteğe bağlı olarak özel durumlar için koruyucu kaplamalar sağlar.

Düşük güç tüketimi

Normal çalışma sırasında 24 A'dan daha düşük akım çeken 0.1V DC güç kaynağı.

Hızlı tepki süresi ve sıcaklık dengelemeli viskozite

Kapsamlı hesaplamalı modellerle birleştirilmiş ultra hızlı ve sağlam elektronikler, Rheonics Cihazlar sektördeki en hızlı, çok yönlü ve en doğru cihazlardan biridir. SRV ve SRD, her saniye gerçek zamanlı, doğru viskozite (ve SRD için yoğunluk) ölçümleri sağlar ve akış hızı değişikliklerinden etkilenmez!

Geniş operasyonel yetenekler

Rheonics' enstrümanları en zorlu koşullarda ölçüm yapmak için üretilmiştir.

SRV ile mevcuttur hat içi proses viskozimetre için pazardaki en geniş operasyonel aralık:

- 5000 psi'ye kadar basınç aralığı

- -40 ila 200 ° C sıcaklık aralığı

- Viskozite aralığı: 0.5 cP ila 50,000 cP (ve üstü)

SRD: Tek cihaz, üçlü fonksiyon - Viskozite, Sıcaklık ve Yoğunluk

Rheonics' SRD, viskozite, yoğunluk ve sıcaklık ölçümleri için üç farklı cihazın yerini alan benzersiz bir üründür. Üç farklı cihazın aynı yerde bulunmasının zorluğunu ortadan kaldırır ve en zorlu koşullarda son derece doğru ve tekrarlanabilir ölçümler sağlar.

Yerinde temizlik (CIP) ve yerinde Sterilizasyon (SIP)

SRV (ve SRD), sıvı hatlarının temizliğini monit ile izleroring Temizleme aşaması sırasında temizleyicinin/çözücünün viskozitesi (ve yoğunluğu). Sensör tarafından herhangi bir küçük kalıntı tespit edilerek operatörün hattın ne zaman temiz/amaca uygun olduğuna karar vermesi sağlanır. Alternatif olarak SRV (ve SRD), çalışmalar arasında tam ve tekrarlanabilir temizlik sağlamak için otomatik temizleme sistemine bilgi sağlar, böylece gıda üretim tesislerinin hijyen standartlarına tam uyum sağlanır.

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli elektronikler bu sensörlerin beynidir. SRV ve SRD, ¾” NPT, DIN 11851, Flanş ve gibi endüstri standardı proses bağlantılarıyla mevcuttur. Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem bir verici muhafazası hem de küçük form faktörlü bir DIN ray montajı olarak mevcut olan sensör elektroniği, proses hatlarına ve makinelerin ekipman kabinlerine kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

Analog ve Dijital Haberleşme Seçenekleri

İsteğe Bağlı Dijital İletişim Seçenekleri

ATEX ve IECEx Uyumluluğu

Rheonics Tehlikeli ortamlarda kullanım için ATEX ve IECEx sertifikalı, kendinden emniyetli sensörler sunar. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur.

tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanıyarak müşterilerimizin bir alternatifi belirleme ve test etmeyle ilgili zaman ve maliyetlerden kaçınmasına olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan kazanınıza kurun. Baypas hattı gerekmez: sensör hatta daldırılabilir; akış hızı ve titreşimler, ölçüm kararlılığını ve doğruluğunu etkilemez. Akışkan üzerinde tekrarlanan, ardışık ve tutarlı testler sağlayarak karıştırma performansını optimize edin.

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, Rheonics' Hat içi viskozimetreler ve yoğunluk ölçerler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur. Tam aralıkta ölçüm yapmak için herhangi bir bileşeni veya parametreyi değiştirmenize gerek yoktur.

Uygulama için önerilen ürünler

- Geniş viskozite aralığı - tüm süreci izleyin

- Hem Newtonian hem de Newtonyan olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Hermetik olarak sızdırmaz, tamamen paslanmaz çelik 316L ıslak parçalar

- Dahili sıvı sıcaklığı ölçümü

- Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

- Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

- Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

- Dahili sıvı sıcaklığı ölçümü

- Mevcut borulara basit kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez