Sır kaplamadaki kusurlar, sırlamadaki renk farklılıklarına, kaplama kalınlığı değişimine, çatlaklara neden olan değişikliklerden kaynaklanır. Monitoring ve viskozitenin kontrol edilmesi kusurlarda dramatik bir düşüşe yol açar. Sır yoğunluğu/viskozite yönetimi otomasyonunun temel faydaları:

- Sır hazırlamanın tam otomasyonu

- Sır beslemenin tam otomasyonu

- Otomasyon yoluyla artan üretkenlik

- Sır israfını ve ton farklılıklarını önleyin

- İnsan hatalarının ortadan kaldırılması

- Nihai üründe kalite iyileştirmeleri

- Tutarlı miktarda perdah uygulamasının sağlanması ve viskozite değişimleriyle ilişkili kusurların azaltılması

Giriş

Son birkaç yılda, seramik karo endüstrisi önemli değişiklikler geçirdi. Bu malzemeler için üretim süreçleri, yüksek kalite ve üretkenlik sağlayan tam otomatik bir üretim süreci ile son derece yenilikçidir.

Kaynak: SIR VİSKOZİTESİ DEĞİŞİKLİKLERİNE DUYARSIZ BİR CAMLAMA SİSTEMİNİN GELİŞTİRİLMESİ, G. Mallol et. al.

Seramik karo üreticileri, üretim süreçlerinde, nihai ürünlerinin kalitesini olumsuz yönde etkileyen ortak bir kusurla karşılaşırlar, yani aynı model karolar arasında renk bütünlüğünün olmaması. Çeşitli araştırmalara göre, bu kusur iki şekilde ortaya çıkmaktadır: Birincisi, dekorasyonda kullanılan malzemelerin (gövde, astarlar, sırlar, mürekkepler vb.) doğasındaki tutarsızlıktan ve ikincisi, esas olarak uygulamada yanlış işlemeden kaynaklanmaktadır. kaplama ve sırların yanı sıra dekorasyon ve fırınlama işlemlerinde.

Uygulama

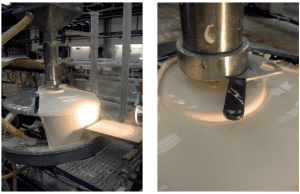

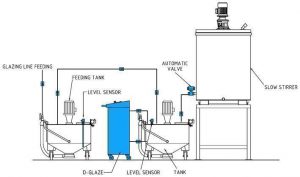

Mevcut çan sır besleme sistemlerinin çoğu, camın üstten bir pompalama sistemi kullanılarak beslendiği ve bir taşma sistemi aracılığıyla sabit bir yüksekliğe ulaştığı metalik bir boru kullanır. Taşma sistemi, üreticiye bağlı olarak farklı şekillerde olabilir. Bu borunun alt kısmındaki kesik koni ağızlık, çana ne kadar cila uygulanacağının manuel olarak kontrol edilmesini sağlayan ve böylece karolara uygulanan cila miktarını ayarlayan bir valf ile donatılmıştır. Vananın hemen yakınında, çapı vananın çıkış çapına eşit olan düz bir boru bölümü vardır ve bu borunun diğer ucunda, içinden sır süspansiyonunun çan üzerine aktığı sabit çaplı bir nozul bulunur.

Kaynak: Maincer

Kaynak: SMAC

Cam operasyonlarında viskozite

Tipik olarak seramiklerde viskozitenin bir bulamaç, süspansiyon veya seyreltmenin akışkanlık derecesini ifade ettiği anlaşılır (örneğin, viskozite tartışılırken 'kesme' kullanılır, oysa mühendisler viskoziteyi birbirine karşı sürtünme sergileyen molekül veya parçacık katmanları olarak anlarlar). ). Karşıt akışkanlık kavramı viskozitedir. Viskoz olan bulamaçlar akışkanlığa sahip değildir ve bu nedenle kalındır. Viskozite, sonucu denge adı verilen bir birimde sağlayan viskozimetre adı verilen laboratuvar aletleriyle ölçülür. Poise numarası ne kadar yüksek olursa, bulamaç o kadar viskoz olur.

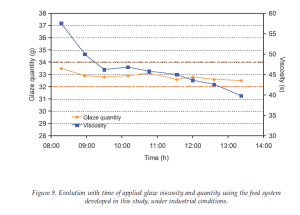

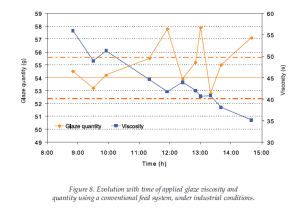

Renk farklılıkları, kaplama kalınlığı farklılıkları ve çatlakların tümü camdaki farklılıklardan kaynaklanır. Monitoring ve viskozitenin kontrol edilmesi kusurları önemli ölçüde azaltır. Karolar arasında renk bütünlüğünün olmaması, genellikle, karıştırma ve pompalama tanklarında bulunan sırın viskozitesindeki değişikliklerden dolayı, çan uygulaması için geleneksel sır besleme sistemlerinin boşaltma akış hızındaki değişikliklere atfedilebilir. Esas olarak sırdaki sıcaklık değişikliklerinden kaynaklanan bu viskozite değişiklikleri, seramik karolara uygulanan sır miktarında önemli farklılıklara neden olur ve bu da renk farklılıklarına yol açabilir. Aşağıda gösterildiği gibi, sırın viskozitesindeki değişiklik, besleyiciden geçerken karşılaştığı mekanik enerji kayıplarındaki değişikliklere bağlı olarak boşaltma akış hızında değişikliklere neden olur.

Kaynak: https://www.lifeofanarchitect.com/how-ceramic-tile-is-made/

Kabarcıklar ve iğne delikleri

Pişirme sırasında ve sonrasında, bir sırda her zaman kabarcıklar bulunur. Bununla birlikte, kabarcıklar çok büyükse ve pişirme sırasında kürlenmezlerse, sır yüzeyinde kusurlar olarak görünecektir.

Tersine, iğne delikleri, sır “iyileşmeye” yetecek kadar sıvı olmadığında daha büyük delikler oluşturan vücuttan gelen gazlardan kaynaklanır.

Uygun bir kaplama tabakası kalınlığı, sır tabakası boyunca hareket eden kabarcıkların boyutunu azaltabilir. Daha sonra erimiş sır viskozitesini ayarlamak, aşağıdaki iki yoldan biriyle yardımcı olabilir:

- daha yüksek viskozite: kabarcıklar sır yüzeyinin altında kalır

- çok düşük viskozite: kabarcıklar sır boyunca hızla hareket eder

Gamzeler

Portakal kabuğu kusuru, yüksek yüzey gerilimi ve viskozite nedeniyle kabarcıklar sırdan kaçamadığında ve sır yüzeyinin altında kaldığında meydana gelir. Soğutma, sır yüzeyinde bir çöküntü bırakarak kabarcıkların büzülmesine neden olur.

dalgalılık

Dalgalı bir sır yüzeyi genellikle, erimiş sırın pişirme sırasında genişleyemeyen yüksek viskozitesinden kaynaklanır. Genellikle ilk çözüm, sıcaklığı veya fırında bekletme süresini artırmaktır, ancak kaolin de önemlidir. Kaolin ne kadar ince olursa, yüzey düzgünlüğü o kadar iyi olur.

Mevcut viskozite kontrol yöntemleri

Sır akış hızındaki değişiklikleri düzeltmek için kullanılan kontrol yöntemi, tarafından oluşturulan sır perdesini geçmek için yapılmış metalik bir kontrol plakasına uygulanan gramajın düzenli manuel ölçümlerini (en iyi durumda her yarım saatte bir) yapmaktan oluşur. çan, böylece ölçülen sır miktarı önceden ayarlanmış değerlerden ayrıldığında, operatör sır akış hızını artırmak veya azaltmak için valfi ayarlayacaktır.

Periyodikliği göz önüne alındığında bu çalışma şekli, tutarlı bir miktarda perdah uygulanmasını sağlamaz ve nihai üründe renk homojenliği eksikliği ile bağlantılı kusurlara yol açar.

Bir örnek: Tipik bir sır uygulama makinesinde viskozite ve yoğunluk nasıl yönetilir

Karıştırma makinesi, genellikle 1.9-2.1 g/cc'lik yüksek yoğunlukta olan yüksek yoğunluklu bir ön imleçle başlar. Bu, çeşitli beslemeyi kontrol etmek için karıştırıcılara ve valflere sahiptir. Genellikle yoğunluk manuel olarak veya bir satır içi sensör kullanılarak ölçülür, ancak viskozite, tekrarlanabilir ölçümler veren güvenilir bir sensörün şu ana kadar bulunmaması nedeniyle neredeyse her zaman kap ile ölçülür.

Karıştırma makinesi daha sonra yoğunluğu ve viskoziteyi doğru elde etmek için katkı maddeleri, su ve mineraller ekler. Genel uygulama yoğunluğu 1.3 ila 1.6 g/cc civarındadır. Viskozite, operatörlerin şimdiye kadar bir ford 4 mm kap ile kullandığı şeydir.

Sır, sıklıkla kullanılan viskozite değiştiricilerin belirli bir süreye sahip olduğu çok karmaşık bir sıvıdır. Yoğunluk hala aynıyken birkaç saat içinde viskoziteleri önemli ölçüde değişebilir. Bu, bir sırın kullanım için tamamen iyi olmaktan kullanılamaz hale gelebileceği anlamına gelir. Bu, uygun viskozite kontrolü/izleme ihtiyacı anlamına geliroring daha da kritiktir. Sırın bileşenlerinden biri de viskozitede büyük değişikliğe neden olan tutkaldır.

Kaynak: SIR VİSKOZİTESİ DEĞİŞİKLİKLERİNE DUYARSIZ BİR CAMLAMA SİSTEMİNİN GELİŞTİRİLMESİ, G. Mallol et. al.

Sır hazırlama ve kaplama sistemlerine kolay entegrasyon için hat içi sensör

Rheonics sensörler tak ve çalıştır otomasyonudur. Hat içi viskozimetre, basit bir montaj parçasıyla herhangi bir tanka veya boruya monte edilebilir. Sensörün kurulumunun tamamı ve gerçek zamanlı viskozite ölçümünü görmeye başlama işlemi 30 dakikadan az sürer. Rheonics sensörler, bulamaç karışımının hem viskozitesinin hem de sıcaklığının, karıştırmadan kaplamaya kadar tüm aşamalarda izlenmesine olanak tanıyan yerleşik sıcaklık ölçümüne sahiptir. Viskozite okumaları, tipik günlük ve mevsimsel sıcaklık değişimleri yoluyla tutarlı üretim sağlamak için gerekli olan sıcaklığa göre telafi edilebilir.

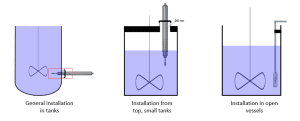

Tanklarda kurulum

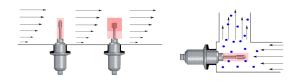

Boru hatlarına kurulum

Viskozimetre hava geçirmez bir şekilde kapsüllenmiştir ve harici makine gürültüsüne karşı duyarsızdır - bu nedenle performans türbülans ve akışkanın homojen olmamasından etkilenmez. SRV veya bir SRD aracılığıyla otomatik çevrimiçi viskozite ölçümü, numune alma ve laboratuvar tekniklerindeki farklılıkları ortadan kaldırır. Sensör, formüle edilen sistem viskozitesini (ve SRD durumunda yoğunluğu) sürekli olarak ölçerek karıştırma/kaplama tankına kurulur. Seramik cilalama sıvısının kıvamı, gerçek zamanlı viskozite ve sıcaklık ölçümlerine dayalı bir proses kontrolörü aracılığıyla dozaj sisteminin otomasyonu ile sağlanır.

Kaplama öncesi bulamaç hazırlama işlemi sırasında (ve hatta daldırma yoluyla kaplama sırasında), karıştırma işlemi şu şekilde izlenebilir: Rheonics Katı içeriğinin ve homojenliğin (kararlılığın) optimal olup olmadığını, onları etkileyebilecek sayısız faktörden endişe etmeden doğrulayabilen sensörler. Hat içi viskozite yönetimi Rheonics sensörler, nihai ürünün kalitesini olumsuz yönde etkileyebilecek renk farklılıkları, kaplama kalınlığı değişimi, çatlaklar gibi en yaygın sorunların hafifletilmesine yardımcı olabilir.

Rheonics SRV – 3/4” NPT – Hat içi proses viskozite sensörü

Rheonics SRD – 3/4” NPT – Hat içi proses yoğunluğu (ve viskozite) sensörü

Rheonics entegre bağımsız bir viskozite, yoğunluk ve pH monitörü sunaroring ve kontrol sistemi. Rheonics Bulamaç Monitioring ve Kontrol sistemi, bulamaç viskozitesini, sıcaklığını ve pH'ını gerçek zamanlı olarak izlemek için hat içi viskozimetreler ve hat içi pH probları kullanır. Karıştırma ve kaplama prosesi boyunca bulamaç özelliklerinin mutlak kontrolünü sağlamak amacıyla doğru dozu eklemek üzere düzeltme valfleri çalıştırılır.

Rheonics Bulamaç Monitioring ve Fabrikada kurulu Kontrol Sistemi

Üreticiler endüstrinin gereksinimlerine uyum sağlama konusunda daha çevik olmaya çalışırken, özel özelliklere sahip yeni formülasyonlar geliştirmek için Ar-Ge faaliyetlerine ve ileri süreç kontrol teknolojilerine yatırım yapma ihtiyacını anlıyorlar. Rheonics Hat içi viskozimetreler, imalatçılara, operatörlerin fabrikada en az katılımıyla, en yüksek kalitede ve çok çeşitli sırlama işlemleri yapma yetenekleri sağlar; bu, diğer ölçüm alternatifleri veya proses kontrol çözümlerine göre önemli bir avantajdır. Tarafından sağlanan veriler Rheonics Viskozimetreler ve entegre çözümler, öğrenme eğrilerini hızlandırmaya ve daha sık bulamaç bileşimi değişikliklerine uyum sağlamaya yardımcı olarak kaynak açısından daha verimli, ekonomik ve daha yeşil bir üretim sürecine katkıda bulunur. Sürekli viskozite denetimiyle hat içi karıştırmaoring çözümler, ürün değişimleri sırasındaki kayıplar ve malzeme taşıma verimsizlikleri gibi toplu üretim süreçlerindeki büyük zorlukları reçete bazlı bir yaklaşımla çözer. Operasyonların kolaylıkla ölçeklendirilmesini destekler.

ile benzersiz avantajlar Rheonics Seramik sır karıştırma ve kaplama uygulamalarına yönelik hat içi çevrimiçi viskozimetre SRV ve yoğunluk ölçer SRD şunları içerir:

- Geniş bir bileşim / formülasyon yelpazesiyle neredeyse tüm kaplama sistemlerinde doğru şekilde çalışır

- Sıcaklık ve nem dalgalanmaları, karıştırma ekipmanı durumu, substratlar, solventler, formülasyonlar veya dozaj bileşenlerinden bağımsız olarak karıştırma tanklarında ayarlanan bulamaç viskozitesini korur

- Sağlam, hermetik olarak kapatılmış sensör kafası. Sensör probu, tüm standart CIP / SIP prosesleri ile sıralı olarak veya ıslatılmış bir bez ile manuel olarak, sökme veya yeniden kalibrasyona gerek kalmadan temizlenebilir

- Tortu ile yaşlanacak veya kirlenecek hareketli parça yok

- Parçacık maddesine duyarsız; partiküllerle kirlenecek dar boşluklar yok

- Tüm ıslak parçalar 316L paslanmaz çeliktir - korozyon sorunu yoktur

- Tehlikeli ortamlarda kullanım için kendinden güvenli olduğu için ATEX ve IECEx kapsamında onaylanmıştır

- Geniş çalışma aralığı ve basit entegrasyon – Sensör elektroniği ve iletişim seçenekleri, endüstriyel PLC ve kontrol sistemlerini entegre etmeyi ve çalıştırmayı son derece kolaylaştırır

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, Rheonics' Hat içi viskozimetreler ve yoğunluk ölçerler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur. Tam aralıkta ölçüm yapmak için herhangi bir bileşeni veya parametreyi değiştirmenize gerek yoktur.

Uygulama için önerilen ürünler

- Geniş viskozite aralığı - tüm süreci izleyin

- Hem Newtonian hem de Newtonyan olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Hermetik olarak sızdırmaz, tamamen paslanmaz çelik 316L ıslak parçalar

- Dahili sıvı sıcaklığı ölçümü

- Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

- Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

- Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

- Dahili sıvı sıcaklığı ölçümü

- Mevcut borulara basit kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez