Giriş

Polimerler, doğal ürünler için ucuz ikameler olmaktan, düşük maliyetleri, özellik aralıkları (yüksek kimyasal direnç, yüksek sıcaklık direnci, yüksek mukavemet / ağırlık oranı) ve kolaylığı nedeniyle çeşitli endüstriyel uygulamalar için yüksek kaliteli seçenekler sunmaya gitmiştir. işleme. Otomobil karoseri parçaları, TV dolapları, uçak parçaları, kahve fincanları ve buzdolabı yalıtımı için köpükler, giyim ve halı elyafları, yapıştırıcılar, lastikler ve borular için kauçuk, boyalar ve diğer kaplamalar için film kalıplama katı kalıplı formlar olarak kullanılırlar. diğer uygulamalar.

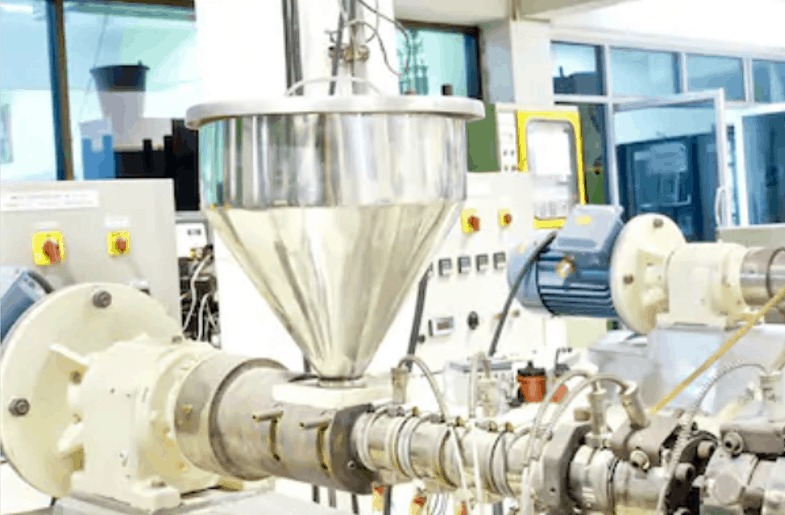

Polimer ekstrüzyonu son derece enerji yoğun bir işlemdir ve gerçek zamanlı izlemeoring Enerji tüketiminin ve eriyik kalitesinin iyileştirilmesi, yeni karbon düzenlemelerini karşılamak ve son derece rekabetçi plastik pazarında ayakta kalabilmek için son derece gerekli hale geldi.

Uygulama

Polimerler, hepsi bir polimerin bir şekle zorlanmasını gerektiren enjeksiyon kalıplama, sıkıştırma kalıplama veya ekstrüzyon işlemine tabi tutulur. Ancak işleme enerji yoğundur. İngiltere'de plastik işleme için elektrik maliyetleri yılda yaklaşık 350 milyon £ 'dır. Elektrik kullanımındaki bir azalma büyük tasarruflar ve çevresel yükte önemli bir azalma ile sonuçlanacaktır.

Polimer işleme sırasında tüketilen enerji iki yöne ayrılabilir: yüksek seviye enerji yönetim sistemi ve düşük seviye makine kontrolü. Üst düzey enerji yönetim sistemi için, süreç yönetimi ve bakımı ile enerji kullanımında yaklaşık% 30'luk bir azalma sağlanabilir. Doğru proses yönetimi olmadan, termal ısıtma, soğutma ve polimer ekstrüzyon işlemi durumunda işlem hızı gibi optimum olmayan çalışma ayarı muazzam enerji israfına katkıda bulunur.

Polimer eriyiklerinin yoğunluğu ve viskozitesi, bir polimer üretim işleminde çok önemli fizikokimyasal parametrelerdir. Üretim maliyetini ve üretim sürecinin karlılığını etkileyen çok önemli faktörlerdir. Polimerler, hepsi bir polimerin bir şekle zorlanmasını gerektiren enjeksiyon kalıplama, sıkıştırma kalıplama veya ekstrüzyon işlemine tabi tutulur.

Malzemelerin hat içi karakterizasyonu, mevcut birçok üretim sürecinin ve yeni süreçlerin performansını artırmak için çalışan araştırmacılar arasında artan bir popülerlik göstermektedir. Bu tekniklerin uygulanmasının getirdiği avantajlar, geliştirilmiş kalite ve düşük üretim maliyetleri ile doğrudan ilişkili olabilir. Reoloji ölçümleri malzeme karakterizasyonu, işlenebilirliğin belirlenmesi ve bilgisayar simülasyonları için girdi verileri olarak kullanılabilir. Reoloji, yüksek moleküler ağırlıklı kuyruk ve dallanma gibi yapının belirli yönlerine duyarlılığı nedeniyle diğer yöntemlere göre avantajlara sahiptir. Birçok durumda, reolojik karakterizasyon muadillerinden çok daha hızlıdır.

Ekstrüzyon işleminde ürün yoğunluğu, üretim maliyetlerini ve üretim sürecinin toplam karlılığını etkileyen en kritik faktördür. Yoğunluktaki bir azalma hammadde maliyetlerini azaltır. Bununla birlikte, ürün yoğunluğu çok düşük tutulursa, mekanik özellikleri ve geometrik doğruluğu bozar. Bu nedenle, yeterli mukavemet ve doğruluğu korurken malzeme maliyetlerini düşürmek için kritik bir denge şarttır. PVC köpüğün yoğunluğu, bileşik katkı maddelerinin tipi ve miktarı, işleme parametreleri (sıcaklık, vida hızı) veya her ikisinin değiştirilmesi ile kontrol edilebilir.

Çalışma ayarlarının sürekli olarak ayarlanmasının temel amacı, tutarlı bir erime kalitesini garanti etmektir. Araştırmalar, eriyik viskozitesinin muhtemelen eriyik kalitesinin en iyi göstergesi olduğunu göstermiştir (Cogswell, 1981). Daha viskoz malzemeler için daha fazla kuvvet sağlanmalı ve sıcaklık gibi diğer koşullar ayarlanmalıdır. Üreticilerin, uygun koşulları ve kaynakların en iyi kullanımını sağlamak için bu bilgileri dikkatle anlaması gerekir. İşletim ayarlarını optimize etmek için gerçek zamanlı izlemeoring erime viskozitesi gereklidir.

Zorluklar

Tek vidalı ve çift vidalı ekstrüzyon en yaygın kullanılan ekstrüzyon teknikleridir. Plastik granüller, besleme bölgesinden kalıba hareket eden bir vida ile itilir ve granüller, kesme stresi ve namlu ısıtmasından gelen ısı ile erir.

Uygulama ile ilgili

Çoğu polimerik malzeme, özellikle polimer eridiğinde son derece karmaşık bir davranış sergiler. Uygulama, yüksek basınç (50-100 MPa) ve yüksek sıcaklıkta (yaklaşık 150-300 ° C) çok zor koşullarda ölçüm yapılmasını gerektirir. HPHT'de yüksek doğruluk ve güvenilirlik sorunları riski vardır.

Süreç takibiyle ilgili sorunlaroring motor güç tüketimi ile

Birkaç plastik işleme şirketi eriyik stabilitesini, nihai ürün kalitesini ve aynı zamanda enerji verimliliğini araştırmak için ekstrüder motorunun motor güç tüketimini izler. Ancak, bu teknikle ilgili birkaç zorluk vardır:

- Her bir ekstrüder için güç sayaçlarının montajı pahalıdır ve işlem ayarlarına dayalı matematiksel modeller daha iyi bir alternatif olabilir

- Mevcut modeller ekstrüder ve polimer malzemelerin geometrisine oldukça bağımlıdır, aynı modeli yeniden eğitim almadan farklı kullanım durumunda kullanmak zordur

Süreç takibiyle ilgili sorunlaroring erime basıncı ile

Endüstride, vida ucunun yakınındaki eriyik basıncı genellikle eriyik kalitesinin ana göstergesi olarak kabul edilir. Bu teknikle ilgili birkaç sınırlama:

- Basıncın vida hızıyla orantılı olduğu bilinmektedir, ancak eriyik sıcaklığı, vida geometrisi ve işlenmekte olan polimer malzemeden de biraz etkilenir.

- Kararsız eriyik basıncı verimde dalgalanmalara ve nihai ürün kalitesinde değişikliklere neden olur.

Geleneksel viskozite ölçüm tekniklerinin sınırlamaları

Çoğu polimerik malzemenin reolojik davranışı oldukça karmaşıktır. Viskozite hem kayma hem de termal geçmişe bağlıdır. Genellikle, polimer viskozitesi çevrimdışı olarak ölçülür. Bir polimer bileşiği numunesi eritilir ve özel bir kılcal boruya (cam viskozimetre) veya çevrimiçi ölçümler durumunda ekstrüdere paralel monte edilmiş bir kılcal boru eklenerek konur. Her iki teknik de eriyiğin geçiş hatları ve kılcal damardan akması için gereken süreden kaynaklanan uzun zaman gecikmeleri içerir. Bazı durumlarda, viskozimetre, bir yarık veya kılcal boyunca basınç düşüşünü ölçerek kalıp duvarındaki stresi ölçen ekstrüzyon hatlarına monte edilir ve akış hızı, ilave bir akış ölçer ile ölçülür. Bu yöntemler ekstrüzyon işlemiyle daha ilgili viskozite ölçümleri üretmesine rağmen, akış ölçer genellikle eriyik akımını bozar ve böylece orijinal akış özelliklerini değiştirir.

Öncelikle laboratuvar ölçümleri için tasarlanan geleneksel mekanik ve elektro-mekanik viskozimetrelerin kontrol ve izleme sistemlerine entegre edilmesi zordur.oring çevre. Nakliye ve yüksek sabit maliyetler nedeniyle lojistik zorluklar nedeniyle tesis dışı laboratuvarlarda mevcut test metodolojisi optimal değildir ve pahalı değildir. Bir motor veya kompresör içinde meydana gelen karmaşık değişiklikler genellikle rutin bir yağ numunesinden belirlenemez çünkü böyle bir numuneyle temsil edilen veriler, numunenin alındığı andaki yağın durumunun anlık görüntüsünü yansıtır ve geleneksel enstrümantasyon bu durumdan etkilenebilir. kesme hızı, sıcaklık ve diğer değişkenler.

Gerçek zamanlı çevrimiçi reoloji ölçümü neden önemlidir?

Maliyet, çevre ve lojistik perspektiflerinden çevrimiçi gerçek zamanlı viskozite takibine kadar çeşitli motivasyonel faydalar vardır.oring Polimer üretim sürecinde. Malzeme karakterizasyonu ve çeşitli sorun giderme amaçları için mükemmel bir araçtır. Temel faydalar aşağıdaki gibidir:

Ekonomik ve lojistik avantajlar, düşük üretim maliyetleri: Çevrimiçi viskozite analizi, saha dışı laboratuvarlara gönderilen örnek sayısını ve ilgili maliyetleri azaltacaktır. Yerinde analizlerden yapılan sürekli çıktılar da sevkiyat işçiliğini / maliyetlerini ve örnekleme hatasını azaltacaktır.

Reoloji ölçümleri polimer işleme sırasında sorun gidermeye ve hataları azaltmaya yardımcı olabilir:

- Köpekbalığı derisi: Çok kayma incelmesi olmayan malzemeler, nispeten daha düşük verim oranlarında sharkskin'e eğilimlidir. İşleme sıcaklığında (dudak bölgesinde) malzemenin viskozite bilgisi, kayma stresini azaltmak, kalıp sıcaklığını arttırmak veya kaymayı teşvik eden ve kusuru önleyen katkı maddeleri kullanmak için gerekli olabilir.

- Film üfleme sırasında kabarcık kararsızlığı: Malzemenin düşük eriyik mukavemeti bu kusura neden olabilir. Malzemelerin genişleme viskozitesi ve / veya erime mukavemeti değerleri, farklı malzemelerin kabarcık stabilitesini karşılaştırmak ve uygulama için doğru malzemeyi seçmek için kullanılabilir. Soğutma, kabarcık sıcaklığının düşürülmesine yardımcı olabilir ve böylece eriyik mukavemetini arttırır.

- İki polimerin zayıf karıştırılması: Karıştırılacak iki polimer arasındaki viskozite farkı büyük olduğunda (örneğin 5 katın üzerinde), harmanlama son derece zordur çünkü yüksek viskoziteli dağılmış fazda matris tarafından uygulanan kesme gerilimi, parçalanmaya neden olacak kadar büyük değildir. Düzeltici eylem daha yüksek viskoziteli bir matris kullanmak olacaktır.

Geliştirilmiş nihai ürün kalitesi: Hammaddeden ve nihai üründen alınan reolojik ölçümler, darbe direnci, optik, çarpıklık, kırılganlık vb. gibi ürün özelliklerini karakterize edebilir. Sürekli izlemeoring ekstrüzyon işlemi sırasında meydana gelebilecek herhangi bir değişiklik veya bozulmanın tespit edilmesine yardımcı olabilir.

Düşük Enerji Kullanımı: İşletim ayarlarını optimize etmek için gerçek zamanlı izlemeoring erime viskozitesi gereklidir. Üretimde kaynakların ve elektriğin optimum kullanımı ve süreçler üzerinde sıkı kontrol, gerçek zamanlı hat içi reolojik ölçümlerle sağlanır.

Artan işçi güvenliği: Çözücülerle çalışmak için sağlık ve güvenlik gereklilikleri, çevreye dikkat ve uzman personelin bu testleri (laboratuvarda yapılması gereken) yapma ihtiyacı gibi diğer faktörler, çözücü içermeyen yöntemin yüksek popülaritesine katkıda bulunur.

Daha hızlı tepki süreleri: Yerinde viskozite (ve yoğunluk) analizi, numune alma ve laboratuvardan yanıt alma arasındaki gecikmeyi azaltacak / ortadan kaldıracaktır.

Çevre: Kaynakların kullanımı çevrimiçi izleme yoluyla en üst düzeye çıkarılabiliroring Böylece çevre için iyi olan israfın azalmasına neden olur. Azaltılmış emisyonlar yoluyla gelişmiş sürdürülebilirlik.

Rheonics' Çözümler

Otomatik, gerçek zamanlı hat içi viskozite ölçümü, polimer üretimi için kritik öneme sahiptir. Rheonics Polimer işlemede proses kontrolü ve optimizasyonu için dengeli bir burulma rezonatörüne dayalı aşağıdaki çözümleri sunar:

- Çizgide viskozite ölçümler: Rheonics' SRV bir dahili sıvı sıcaklığı ölçümüne sahip, geniş bir aralıktaki hat içi viskozite ölçüm cihazıdır ve herhangi bir proses akışı içindeki viskozite değişikliklerini gerçek zamanlı olarak tespit edebilir.

- Çizgide Viskozite ve Yoğunluk ölçümler: Rheonics' SRD dahili sıvı sıcaklığı ölçümüne sahip sıralı aynı anda yoğunluk ve viskozite ölçüm cihazıdır. Yoğunluk ölçümü operasyonlarınız için önemliyse, SRD, doğru yoğunluk ölçümleriyle birlikte SRV'ye benzer operasyonel yeteneklerle ihtiyaçlarınızı karşılayacak en iyi sensördür.

SRV veya SRD aracılığıyla otomatik hat içi viskozite ölçümü, geleneksel yöntemlerle viskozite ölçümü için kullanılan numune alma ve laboratuvar tekniklerindeki farklılıkları ortadan kaldırır. Sensör, viskoziteyi (ve SRD durumunda yoğunluğu) sürekli olarak ölçecek şekilde hat içine yerleştirilmiştir. Süreç takibi için SRV/SRD kullanmaoring verimliliği artırabilir ve kar marjlarını artırabilir. Her iki sensör de basit OEM ve yenileme kurulumu için kompakt bir form faktörüne sahiptir. Bakım veya yeniden yapılandırma gerektirmezler. Her iki sensör de nasıl ve nereye monte edilirse edilsin, özel bölmelere, lastik contalara veya mekanik korumaya ihtiyaç duymadan doğru, tekrarlanabilir sonuçlar sunar. Hiçbir sarf malzemesi kullanmayan SRV ve SRD'nin kullanımı son derece kolaydır.

Kompakt form faktörü, hareketli parça içermez ve bakım gerektirmez

Rheonics' SRV ve SRD, basit OEM ve yenileme kurulumu için çok küçük bir form faktörüne sahiptir. Herhangi bir süreç akışına kolay entegrasyon sağlarlar. Temizlemesi kolaydır ve bakım veya yeniden yapılandırma gerektirmez. Küçük bir kaplama alanına sahiptirler ve herhangi bir proses hattında Inline kurulumu mümkün kılarak herhangi bir ek alan veya adaptör gereksinimini ortadan kaldırırlar.

Yüksek stabilite ve montaj koşullarına duyarsız: Her türlü yapılandırma mümkündür

Rheonics SRV ve SRD, sensörlerin iki ucunun zıt yönlerde büküldüğü, montaj sırasındaki reaksiyon torklarını iptal ettiği ve dolayısıyla onları montaj koşullarına ve akış hızlarına tamamen duyarsız hale getiren benzersiz patentli eş eksenli rezonatör kullanır. Bu sensörler düzenli yer değiştirmeyle kolayca başa çıkabilir. Sensör elemanı, özel bir mahfaza veya koruyucu kafes gerektirmeden doğrudan sıvının içine oturur.

Proses koşullarında anında doğru okumalar - Eksiksiz sistem genel görünümü ve tahmini kontrol

Rheonics' yazılımı güçlü, sezgisel ve kullanımı kolaydır. Gerçek zamanlı viskozite bir bilgisayarda izlenebilir. Birden fazla sensör, fabrika zeminine yayılmış tek bir gösterge panosundan yönetiliyor. Pompalamadan kaynaklanan basınç titreşiminin sensörün çalışması veya ölçüm doğruluğu üzerinde etkisi yoktur. Şok, titreşim veya akış koşullarından etkilenmez.

Kolay kurulum ve yeniden yapılandırma / yeniden kalibrasyon gerektirmez

Elektronikleri değiştirmeden veya yeniden programlamadan sensörleri değiştirin; herhangi bir ürün yazılımı güncellemesi veya kalibrasyon katsayısı değişikliği olmadan hem sensör hem de elektronik için anında değiştirmeler yapın. Kolay montaj. Mürekkep hattı bağlantısındaki ¾” NPT dişine vidalanır. Oda yok, O-ring contalar veya contalar. Temizlemek veya incelemek için kolayca çıkarılabilir. SRV flanşlı olarak mevcuttur ve tri-clamp Kolay montaj ve demontaj için bağlantı.

Düşük güç tüketimi

Normal çalışma sırasında 24 A'dan daha az akım çeken 0.1V DC güç kaynağı

Hızlı tepki süresi ve sıcaklık dengelemeli viskozite

Kapsamlı hesaplamalı modellerle birleştirilmiş ultra hızlı ve sağlam elektronikler, Rheonics Cihazlar sektördeki en hızlı ve en doğru cihazlardan biridir. SRV ve SRD, her saniye gerçek zamanlı, doğru viskozite (ve SRD için yoğunluk) ölçümleri sağlar ve akış hızı değişikliklerinden etkilenmez!

Geniş operasyonel yetenekler

Rheonics' enstrümanları en zorlu koşullarda ölçüm yapmak için üretilmiştir. SRV, hat içi proses viskozimetresi için pazardaki en geniş çalışma aralığına sahiptir:

- 5000 psi'ye kadar basınç aralığı

- -40 ila 200 ° C sıcaklık aralığı

- Viskozite aralığı: 0.5 cP - 50,000 cP

SRD: Tek cihaz, üçlü fonksiyon - Viskozite, Sıcaklık ve Yoğunluk

Rheonics' SRD, viskozite, yoğunluk ve sıcaklık ölçümleri için üç farklı cihazın yerini alan benzersiz bir üründür. Üç farklı cihazın aynı yerde bulunmasının zorluğunu ortadan kaldırır ve en zorlu koşullarda son derece doğru ve tekrarlanabilir ölçümler sağlar.

Yerinde temizlik (CIP)

SRV (ve SRD), hatların temizliğini monit bazında izleroring Temizleme aşaması sırasında solventin viskozitesi (ve yoğunluğu). Sensör tarafından herhangi bir küçük kalıntı tespit edilerek operatörün hattın amacına uygun olarak ne zaman temiz olduğuna karar vermesi sağlanır. Alternatif olarak SRV, cam kılcal boruların aksine, çalışmalar arasında tam ve tekrarlanabilir temizlik sağlamak için otomatik temizleme sistemine bilgi sağlar.

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli 3. nesil elektronik cihazlar bu sensörleri çalıştırır ve tepkilerini değerlendirir. SRV ve SRD, ¾" NPT ve 1" gibi endüstri standardı proses bağlantılarıyla mevcuttur Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem patlamaya dayanıklı verici muhafazasında hem de küçük form faktörlü DIN rayına montajda bulunan sensör elektroniği, proses boru hatlarına ve makinelerin iç donanım dolaplarına kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

ATEX ve IECEx Uyumluluğu

Rheonics Tehlikeli ortamlarda kullanım için ATEX ve IECEx sertifikalı, kendinden emniyetli sensörler sunar. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur.

tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanıyarak müşterilerimizin bir alternatifi belirleme ve test etmeyle ilgili zaman ve maliyetlerden kaçınmasına olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattına gerek yoktur: sensör hatta daldırılabilir, akış hızı ve titreşimler ölçüm stabilitesini ve doğruluğunu etkilemez. Akışkan üzerinde tekrarlanan, ardışık ve tutarlı testler sunarak karar verme sürecini optimize edin.

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, RheonicsHat içi viskozimetreler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur.

Uygulama için önerilen ürünler

• Geniş viskozite aralığı - tüm süreci izleyin

• Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

• Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

• Dahili sıvı sıcaklığı ölçümü

• Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

• Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

• Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

• Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

• Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

• Dahili sıvı sıcaklığı ölçümü

• Mevcut borulara basit kurulum için kompakt form faktörü

• Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez