Giriş

Çikolata şekerleme endüstrisi yaş veya uyruk ile sınırlı olmayan bir sektördür; bu nedenle, bu endüstrinin büyümesi dünya çapında son derece yüksektir. Çikolatanın popülaritesi neredeyse kesinlikle eşsiz yeme özelliklerinden kaynaklanmaktadır. Ağızda erir ve soğutma hissi verir. Ağız boşluğunun yüzeyleri eritilmiş çikolata ile kaplanır ve lezzet salınır. Çikolata reolojisi ve viskozitesi, tutarlı bir yeme hissi sağlamada, müşterilerinizin marka bilinirliğini ve sadakatini sağlamada hayati bir rol oynar.

Kakao çekirdeklerinin maliyeti artıyor ve tüketiciler, özellikle Avrupa'da marjları sıkıp talebi düşüren çikolataları için daha fazla ödeme yapmaya çok duyarlı. Hammadde maliyetlerindeki dalgalanmalarla birlikte, genel olarak gıda endüstrisi ve özellikle çikolata endüstrisinin uygulamalarının verimlilik, teslim süresi ve kapasite kullanımı ile ilgili zorluklara karşı koyması gerekmektedir. Ek olarak, lezzet ve dokular etrafında üreticilerin sürekli yenilikleri ve gelişmeleri çikolata üreticileri için kilit odak alanlarından biridir. Endüstri liderleri, otomasyon, nesnelerin endüstriyel interneti (IIoT) ve hem kalite hem de maliyet açısından yalın ve rekabetçi kalmak için simülasyon teknikleri gibi daha ileri teknolojilerin benimsenmesine doğru ilerlemektedir. Üreticiler, gizemli lezzet kombinasyonlarından daha cesur sağlık iddialarına, porsiyon kontrolüne ve kişiselleştirilmiş çubuklara kadar tüketicileri çekmek için sürekli yenilikler yapıyorlar.

Çikolata - Pazar Bilgileri

Küresel çikolata pazarı, büyük payı oluşturan çok sayıda lider oyuncunun varlığı ile oldukça rekabetçidir. Küresel çikolata pazarının, 139.94-2024 döneminde% 4.5'lik bir YBBO'da büyüyerek 2019 yılına kadar 2024 milyar ABD dolarına ulaşacağı tahmin edilmektedir. Küresel çikolata pazarının kapsamı alfajores, softlines / selflines, kutulu çeşitler, oyuncaklı çikolata ve sayıyı içermektedir. çizgiler, mevsimlik çikolata, kalıplanmış çikolata ve diğer çikolatalı şekerlemeler. Bitter ve organik çikolataların artan talebi ve artan popülaritesi, pazarın büyümesini körüklüyor. Küresel pazara hala Batı Avrupa ve Kuzey Amerika hakim olsa da, yükselen pazarlar geleceği açıkça temsil ediyor. BRIC ülkeleri (Brezilya, Rusya, Hindistan ve Çin) küresel şekerleme perakende büyümesinin% 55'ini oluşturdu. Genç nüfusa ve edinimci bir orta sınıfa sahip diğer gelişmekte olan ekonomiler, muhtemelen çikolata tadı geliştirecek ve harcanabilir gelirleri arttıkça, önemli hedef pazarları temsil edecekler.

Uygulama

Çikolata kalitesinin merkezi uygun bir erime davranışıdır, böylece ürünler ortam sıcaklığında katı olur ve faz ters çevrildikten sonra nihai bir doku değerlendirmesi ile yutulduğunda erir. Parçacık büyüklüğü dağılımı ve bileşen bileşimi, reolojik davranışını ve duyusal algısını şekillendirmede önemli rol oynar. Çikolatanın akış özellikleri önemlidir, çünkü ürünün kalite kontrolü bir zorunluluktur. Viskozite çok düşükse, çikolatanın kaplanmış şeker üzerindeki ağırlığı da çok düşük olacaktır. Çok yüksek olduğunda kabarcıklar oluşabilir ve çikolata kalıp tabletinden kaçmazlar. Ayrıca, ağızdaki çikolatanın aroması viskoziteden etkilenir; bu nedenle, yanlış akış özellikleri, son derece hassas bir sensör olan tüketicinin dili tarafından algılanabilir. Algılanan tat, eriyik viskozitesi ve oranı ile ilişkili temas sırasına ve oranına bağlıdır.

Bileşim

Çikolata, sürekli bir faz olarak kakao yağı içinde dağılmış yağsız parçacıklardan (şeker ve kakao katıları ve sonunda süt tozu parçacıkları) oluşan bir süspansiyon olarak tarif edilebilir. Erimiş çikolatalar sıvı yağda yoğun bir fosfolipid kaplı sükroz ve kakao parçacıkları karışımını temsil eder.

Sütlü çikolata genellikle 12 g çikolata başına yaklaşık 19 g kakao kütlesi, 48.5 g tam yağlı süt tozu, 20 g şeker ve ek olarak 100 g eklenmiş kakao yağı içerir. Çikolataların toplam katı içeriği, pazar gereksinimine bağlı olarak% 65 ila 75 arasında değişmektedir ve yaklaşık% 20, süt çikolatalarındaki süt tozu içeriğidir. Bu süt tozu miktarı, nihai ürünün duyusal özelliklerini, işleme davranışını ve sıvı çikolata kütlesinin reolojik özelliklerini etkiler.

İşlemde

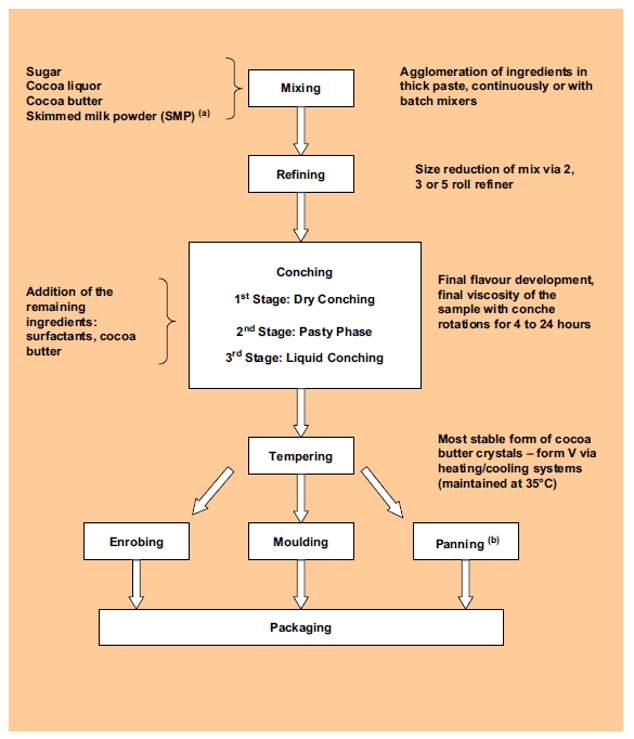

Çikolata üretim prosesleri genellikle çikolatalı hamurun karıştırılmasını, rafine edilmesini ve konveyörünü içerir. İstenen sonuç, modern şekerlemelerde arzu edilen kabul edilen ürünlerin pürüzsüz dokuları ve ağızdaki gevreklik algılarının ortadan kaldırılmasıdır.

Çikolatanın karakteristik tadı, birkaç işlem adımında geliştirilir. İşleme sırasında, nihai tanımlanmış ürün dokusu ve erime özellikleri için istenen reolojik davranışı elde etmek için bileşenler karıştırılır, rafine edilir ve konulur. Conche, lezzet gelişimini optimize eden ve çikolata kütlesini akıcı bir sıvıya dönüştüren kazınmış yüzeyli bir karıştırıcıdır. Kesme ve uzunlamasına karıştırma yoluyla, kakao kütlesindeki asidik tatlar ve nem azaltılır. Kabuğa girdikten sonra, tüm şeker ve kakao parçacıkları kakao yağı içermez. Çikolatadaki yağ, yığılmış çikolata kütlesinden salınır ve bu parçacıkları kolayca akabilmeleri için kaplayacak şekilde yayılır. Kabartma işlemi, çikolatanın viskozitesinin ve nihai dokusunun ve lezzetinin gelişmesine katkıda bulunur. Çikolataya uygun bir viskozite kazandırmak için, temperlemeden önce ince çikolataya konçlama işleminin sonuna doğru ilave kakao yağı ve lesitin eklenebilir. Nihai çikolata kütle viskozitesi, müteakip tavlama için optimal kabul edilecektir. Tavlama sırasında, sıcaklıklar hassas bir şekilde kontrol edilir ve sağlanan çalkalama çekirdeklenme oranlarını artırır. Viskozite arttıkça, pist katılaşmasını önlemek için üçüncü aşamada çikolata yeniden ısıtılır.

Çikolata işlemede hedefler:

- Kaplama (fındık veya meyve parçası gibi bir nesneyi örten) ve blok yapımı için düzgün bir akış hızı sağlamak için

- Tutarlı ürün sağlamak

- Endüstri standartlarına uygunluğu sağlamak

Çikolata endüstrisinde büyümeyi yönlendiren bazı temel eğilimler şunlardır:

- Premiumlaştırma daha yüksek fiyatlı ve daha iyi kalite vaat eden özel ürünleri kullanıyor

- Doğal ve gerçek bileşenler yapay lezzet ve rengin ortadan kaldırılmasını gerektiren talepler

- Sağlık ve Zindelik endişeleri üreticileri şeker ve sodyum içeriğini azaltmaya zorluyor

Farklı sıcaklıklarda çikolata reolojisi

Çikolatanın reolojik özellikleri, dokusu iyi belirlenmiş yüksek kaliteli çikolataların üretiminde önemlidir. Yüksek viskoziteye sahip çikolatalar, ağızda macun kıvamına sahiptir. Bileşim, işleme stratejisi ve partikül boyutu dağılımı ile ilgili olduğu için viskozite önemlidir. Sulu çözeltilerde görünen viskozite, tüketim sırasında "ağız yoluyla" tat ve tat yoğunluğunu etkiler, bu nedenle viskozite ölçümleri genellikle çikolatanın duyusal karakteriyle ilgili bilgiler verir.

Çikolata bir gıda olarak benzersizdir - normal oda sıcaklıklarında katı olmasına rağmen ağızda kolayca erir. Ana yağ bileşeni olan kakao yağının özellikleri, tüm katı şeker ve kakao parçacıklarını bir arada tuttuğunda 25 ° C'nin altındaki sıcaklıklarda esasen katıdır. Ancak bu yağ vücut sıcaklığında hemen hemen tamamen sıvıdır ve parçacıkların birbiri üzerinden akmasını sağlar ve böylece çikolata ağızda "ısıtılarak" pürüzsüz bir sıvı haline gelir. İlişkili duyusal özelliklerin her birinin yoğunluğu, büyük ölçüde, bileşenlerin türü ve konsantrasyonu ve üretim süreci ile belirlenen çikolatanın özelliklerine bağlıdır. Erimiş haldeki çikolatanın reolojik özellikleri, çikolatanın yeme kalitesi ve işlenmesi için önemlidir.

Kalite kontrolü için çikolata viskozitesinin ölçülmesi

Bir ürünün üretim aşamasında reolojik ölçümleri kalite kontrolünde faydalı olabilir. Bir ürünün mikro yapısı, yeni malzemelerin geliştirilmesine izin veren reolojik davranışı ile de ilişkilendirilebilir. Reometri, proses mühendisliğinde uygulanan reolojik denklemlere, özellikle ısı ve kütle transferini içeren birim operasyonlara ulaşılmasını sağlar. Çikolata bileşimi ile dokusal veya reolojik özellikleri ilişkilendiren çalışmalar, çikolata üretimi ve nihai ürün dokusu üzerindeki reolojik parametreleri güçlü bir şekilde etkileyen yeni yağ veya kakao yağı ikameleri kaynaklanırken yaygın olarak bulunur. Yeni karışımların reolojik davranışlarına göre, nihai üründe arzu edilen duyusal özellikleri korumak için üretim ölçeğinde uyarlamalar yapılmalıdır. Reoloji bu sorunları belirlemede yararlı bir özelliktir.

Çikolatanın fiziksel özellikleri, reolojik davranışı ve duyusal algısı büyük ölçüde işleme teknikleri, parçacık boyutu dağılımı ve bileşen kompozisyonundan etkilenir. Çikolata dokusunu arttırmak için, katı parçacık boyutu dağılımı ve bileşen bileşimi fiziksel özellikleri, reolojik davranışları ve duyusal özellikleri değiştirmek için manipüle edilebilir. Kaliteli ürünler ve doğru ağırlık kontrolü için çikolatanın doğru viskoziteye sahip olması beklenir. Çikolata üreticileri ve tedarikçileri için, yüksek düzeyde tekrarlanabilirliğe sahip çikolata viskozitesini ölçme yöntemine sahip olmak arzu edilir.

Çikolata yapım sürecinde viskozite yönetimi neden önemlidir?

Çikolata yapım sürecinde viskozite yönetimini kritik hale getiren geniş ve önemli faktörler şunlardır:

- Çikolata dokusu, tadı ve kalitesi: Çikolatalar, bitmiş ürün spesifikasyonlarına ve uygun tamamlayıcı gerekliliklere uygun olmalıdır. Sürekli hat içi viskozite ölçümüoring nihai tanımlanmış ürün dokusu ve erime özellikleri için istenen reolojik özelliklerin elde edilmesine yardımcı olabilir.

- Düzgün kaplama hızı: Sürekli viskozite takibioring ve kontrol, kaplama (fındık veya meyve parçası gibi bir nesneyi kaplamak) ve blok yapımı için eşit bir akış hızı sağlar.

- İşleme hatalarını azaltın: Viskozite kontrolü, yapıştırma ve toplama, eşleştirme, soyma, yarma, çatlama, pürüzlülük, kabarcıklanma, köprüleme ve yüzey erozyonu gibi yanlışlıkların sıklığını azaltmaya yardımcı olabilir.

- Doğru çikolata özellikleri: Viskozitenin kontrol edilmesi, doğru özelliklerin ve tutarlılığın anahtarıdır çünkü en yüksek değişkenliğe maruz kalan faktör budur. Reolojik özellikler esas olarak partikül boyutu dağılımı ve bileşenlerin bileşiminden etkilenir, bu da nihai dokuyu ve erime profilini etkiler ve aynı zamanda endüstrideki işlemde önemli bir rol oynar.

- Maliyetleri azaltın ve kar marjlarını artırın: Genel olarak, çikolata viskozitesi, kakao yağı ve pahalı viskozite değiştiricileri (soya fasulyesi lesitini gibi yüzey aktif bileşenler) ilavesiyle kontrol edilir. Düşük viskozite yönetimi, malzemelerin kullanımını artırır ve kâr marjlarını etkiler.

- Atık: Düşük kalite nedeniyle reddedilen malzemeler uygun viskozite yönetimi ile azaltılabilir.

- Verimlilik: Manuel viskozite kontrolünü ortadan kaldırmak operatörlerin zamanını azaltır ve diğer görevlere odaklanmalarını sağlar.

- Uyum: Gıda endüstrisi, belki de diğer endüstrilerden daha büyük ölçüde, en yüksek kalite seviyelerini talep ediyor. Gıda endüstrisinin düzenleyici kuralları söz konusu olduğunda hedef mülklere ulaşma ihtiyacı tartışılamaz.

- Müşteri tutma: Hiçbir şey, marka sadakatini müşterilerin bir parça çikolatanın sevdikleriyle aynı hissetmediğini fark etmesinden daha fazla öldüremez. Üretim sürecinin tekrarlanabilirliğini sağlayarak yüksek marka bilinirliği ve bağlılığı sağlayın.

Tutarlı yüksek kaliteli ve tekdüze işleme sağlamak için, işlem akışı boyunca viskozitedeki değişiklik gerçek zamanlı olarak izlenir, sadece mutlak değerleri ölçmek yerine bir taban çizgisinden ölçümler yapılır ve tutmak için malzemeleri ve sıcaklığı ayarlayarak otomatik viskozite ayarlamaları yapılır belirtilen sınırlar içinde.

Süreç Zorlukları

Çikolataların Newtonyan olmayan özelliği nedeniyle, kesme hızının (ve sonuç olarak viskozitenin), koninin ve mutlak viskozimetrede yapılanlar hariç, ölçümleri yapmak için kullanılan herhangi bir geometri için düzeltilmesi gerekir. plaka ve burulma plakası bunlara sadece örnektir. Dar aralıklı Couette viskozimetre, iyi bir elin ayarlanmasını gerektiren, operatör hatasına eğilimli ve genellikle endüstriyel durumlar için endike olmayan yakın bir yaklaşımdır.

Mevcut laboratuvar viskozimetreleri proses ortamlarında çok az değerlidir, çünkü viskozite sıcaklık, kesme hızı ve hat içi olduklarından çok farklı olan diğer değişkenlerden doğrudan etkilenir. Geleneksel olarak, operatörler, akış kabı veya rotasyonel viskozimetreler kullanarak tam olarak formüle edilmiş sistemin viskozitesini ölçmüştür. Özellikle çözeltinin önce filtrelenmesi gerekiyorsa, işlem dağınık ve zaman alıcıdır. Deneyimli bir operatörle bile oldukça yanlış, tutarsız ve tekrar edilemez.

Bazı şirketler sabit viskozite elde etmek için uygulama noktasını belirlenen optimum sıcaklıkta tutmak için termal yönetim sistemlerini kullanır. Ancak viskoziteyi etkileyen tek faktör sıcaklık değildir. Kesme hızı, akış koşulları, basınç ve hammadde değişkenliği dahil diğer değişkenler proses viskozitesini etkileyebilir. Sıcaklık kontrollü sistemler ayrıca yüksek enerji tüketimine, yüksek sistem maliyetlerine, uzun kurulum sürelerine ve fiziksel ve çevresel olarak büyük bir ayak izine sahiptir.

Rheonics' Çözümler

Otomatik hat içi viskozite ölçümü ve kontrolü, formüle edilmiş çikolatanın (ara ürünler ve nihai) viskozitesini kontrol etmek için çok önemlidir. Rheonics Üretim sürecinin kontrolü ve optimizasyonu için dengeli bir burulma rezonatörüne dayalı aşağıdaki çözümleri sunar:

- Çizgide viskozite ölçümler: Rheonics' SRV dahili sıvı sıcaklığı ölçümüne sahip çok çeşitli, sıralı bir viskozite ölçüm cihazıdır ve herhangi bir proses akışı içindeki viskozite değişikliklerini gerçek zamanlı olarak tespit edebilir.

- Çizgide Viskozite ve Yoğunluk ölçümler: Rheonics' SRD dahili sıvı sıcaklığı ölçümüne sahip sıralı aynı anda yoğunluk ve viskozite ölçüm cihazıdır. Yoğunluk ölçümü operasyonlarınız için önemliyse, SRD, doğru yoğunluk ölçümleriyle birlikte SRV'ye benzer operasyonel yeteneklerle ihtiyaçlarınızı karşılayacak en iyi sensördür.

SRV veya SRD yoluyla çevrimiçi viskozite ölçümü, geleneksel yöntemlerle viskozite ölçümü için kullanılan numune alma ve laboratuvar tekniklerindeki farklılıkları ortadan kaldırır. Sensör, formüle edilmiş sistem viskozitesini (ve SRD durumunda yoğunluğu) sürekli olarak ölçecek şekilde sıraya yerleştirilir. Sürekli gerçek zamanlı viskozite ölçümleri kullanılarak bir kontrolör aracılığıyla dozajlama ve karıştırma sisteminin otomasyonu ile tutarlılık sağlanır. Proses hattında bir SRV kullanarak verimlilik, kar marjlarını ve çevresel hedefleri iyileştirerek verimlilik artırılır. Her iki sensör de basit OEM ve sonradan kurulum için kompakt bir form faktörüne sahiptir. Bakım veya yeniden yapılandırma gerektirmezler. Her iki sensör de, özel odalara, kauçuk contalara veya mekanik korumaya gerek duymadan nasıl ve nereye monte edilirse takılsınlar, tekrarlanabilir sonuçlar sunar. Hiçbir sarf malzemesi kullanılmadan, SRV ve SRD'nin sıfır bakım ile kullanımı son derece kolaydır.

RheonicsAvantajı

Hijyenik, sıhhi tasarım

Rheonics SRV ve SRD mevcuttur tri-clamp ve özel proses bağlantılarının yanı sıra DIN 11851 bağlantıları.

Hem SRV hem de SRD, ABD FDA ve AB düzenlemelerine göre Gıdayla Temas Uygunluğu gereksinimlerine uygundur.

Kompakt form faktörü, hareketli parça içermez ve bakım gerektirmez

Rheonics' SRV ve SRD, basit OEM ve yenileme kurulumu için çok küçük bir form faktörüne sahiptir. Herhangi bir süreç akışına kolay entegrasyon sağlarlar. Temizlemesi kolaydır ve bakım veya yeniden yapılandırma gerektirmez. Baskı makinesinde/sistemlerde herhangi bir ek alan veya adaptör gereksinimini ortadan kaldırarak, hat içi kurulumu mümkün kılan az yer kaplarlar.

Yüksek stabilite ve montaj koşullarına duyarsız: Her türlü yapılandırma mümkündür

Rheonics SRV ve SRD, sensörlerin iki ucunun zıt yönlerde büküldüğü, montaj sırasındaki reaksiyon torklarını iptal ettiği ve dolayısıyla onları montaj koşullarına ve mürekkep akış hızlarına tamamen duyarsız hale getiren benzersiz patentli eş eksenli rezonatör kullanır. Bu sensörler düzenli yer değiştirmeyle kolayca başa çıkabilir. Sensör elemanı, özel bir mahfaza veya koruyucu kafes gerektirmeden doğrudan sıvının içine oturur.

Baskı koşullarında anında doğru okumalar - Eksiksiz sisteme genel bakış ve tahmini kontrol

Rheonics' yazılımı güçlü, sezgisel ve kullanımı kolaydır. Gerçek zamanlı viskozite bir bilgisayarda izlenebilir. Fabrika zeminine yayılmış birden fazla sensör tek bir kontrol panelinden yönetiliyor. Pompalamadan kaynaklanan basınç titreşiminin sensörün çalışması veya ölçüm doğruluğu üzerinde hiçbir etkisi yoktur. Ayrıca sensör, harici makinelerden kaynaklanan titreşimlere veya elektriksel gürültüye karşı duyarsızdır.

Kolay kurulum ve yeniden yapılandırma / yeniden kalibrasyon gerektirmez

Elektronikleri değiştirmeden veya yeniden programlamadan sensörleri değiştirin

Ürün bilgisi güncellemeleri veya kalibrasyon katsayısı değişiklikleri olmadan hem sensör hem de elektronik cihazlar için yedek değiştirme.

Kolay montaj. ¾ ”NPT dişli sıralı bağlantı elemanlarına veya Flanşlı bağlantılara vidalanır.

Oda yok, O-ring contalar veya contalar.

Temizlik veya inceleme için kolayca çıkarılabilir.

SRV flanşlı olarak mevcuttur, DIN 11851 hijyenik ve tri-clamp Kolay montaj ve demontaj için bağlantı.

Düşük güç tüketimi

Normal çalışma sırasında 24 A'dan daha az akım çeken 0.1V DC güç kaynağı (3W'tan az)

Hızlı tepki süresi ve sıcaklık dengelemeli viskozite

Kapsamlı hesaplamalı modellerle birleştirilmiş ultra hızlı ve sağlam elektronikler, Rheonics Cihazlar sektördeki en hızlı ve en doğru cihazlardan biridir. SRV ve SRD, her saniye gerçek zamanlı, doğru viskozite (ve SRD için yoğunluk) ölçümleri sağlar ve akış hızı değişikliklerinden etkilenmez!

Geniş operasyonel yetenekler

Rheonics' enstrümanları en zorlu koşullarda ölçüm yapmak için üretilmiştir. SRV, hat içi proses viskozimetresi için pazardaki en geniş çalışma aralığına sahiptir:

- 5000 psi ve daha yüksek basınç aralığı

- -40 ila 300 ° C sıcaklık aralığı

- Viskozite aralığı: 0.5 cP - 50,000+ cP

SRD: Tek cihaz, üçlü fonksiyon - Viskozite, Sıcaklık ve Yoğunluk

Rheonics' SRD viskozite, yoğunluk ve sıcaklık ölçümleri için üç farklı cihazın yerini alan benzersiz bir üründür. Üç farklı cihazı aynı anda yerleştirmenin zorluğunu ortadan kaldırır ve en zorlu koşullarda son derece doğru ve tekrarlanabilir ölçümler sağlar.

Doğru kaplama kalitesine ulaşın, maliyetleri azaltın ve verimliliği artırın

İşlem hattına bir SRV veya SRD'yi entegre edin ve kaplama işlemi boyunca tekdüzelik ve tutarlılık sağlayın. Renk veya kalınlık değişiklikleri konusunda endişelenmeden sabit renk ve kalınlık elde edin. SRV (ve SRD), viskoziteyi (ve SRD durumunda yoğunluğu) sürekli olarak izler ve kontrol eder ve pahalı pigmentlerin ve çözücülerin aşırı kullanımını önler. Güvenilir ve otomatik mürekkep beslemesi, baskı makinelerinin daha hızlı çalışmasını sağlar ve operatörlerin zamanından tasarruf sağlar. Kaplama sürecini bir SRV ile optimize edin ve daha az reddetme oranları, daha az atık, daha az müşteri şikayeti, daha az baskı kapatma ve malzeme maliyeti tasarrufu yaşayın. Ve hepsinin sonunda, daha iyi bir kar hanesine ve daha iyi bir çevreye katkıda bulunur!

Yerinde temizlik (CIP)

SRV (ve SRD), mürekkep hatlarının temizliğini monitörle izleroring Temizleme aşaması sırasında solventin viskozitesi (ve yoğunluğu). Sensör tarafından herhangi bir küçük kalıntı tespit edilerek operatörün hattın amacına uygun olarak ne zaman temiz olduğuna karar vermesi sağlanır. Alternatif olarak SRV, çalışmalar arasında tam ve tekrarlanabilir temizlik sağlamak için otomatik temizleme sistemine bilgi sağlar.

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli 3. nesil elektronik cihazlar bu sensörleri çalıştırır ve tepkilerini değerlendirir. SRV ve SRD, ¾" NPT ve 1" gibi endüstri standardı proses bağlantılarıyla mevcuttur Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

Çevre dostu

Prosesinizde VOC (uçucu organik bileşikler) kullanımını azaltın, geri kazanımı veya bertaraf maliyetlerini azaltmak için gereken enerjiyi azaltın. Maliyet tasarrufu yaparken, yüksek kaliteyi sağlayarak ve çevreyi korurken akıllı üretim yapın.

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem patlamaya dayanıklı verici muhafazasında hem de küçük form faktörlü DIN rayına montajda bulunan sensör elektroniği, proses boru hatlarına ve makinelerin iç donanım dolaplarına kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

ATEX ve IECEx Uyumluluğu

Rheonics Tehlikeli ortamlarda kullanım için ATEX ve IECEx sertifikalı, kendinden emniyetli sensörler sunar. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur.

tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanıyarak müşterilerimizin bir alternatifi belirleme ve test etmeyle ilgili zaman ve maliyetlerden kaçınmasına olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. By-pass hattına gerek yoktur: sensör hatta daldırılabilir. Akış hızı ve titreşimler, ölçüm kararlılığını ve doğruluğunu etkilemez. Sıvı üzerinde tekrarlanan, ardışık ve tutarlı testler sağlayarak kaplama performansını optimize edin.

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, Rheonics' Hat içi viskozimetreler ve yoğunluk ölçerler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur. Tam aralıkta ölçüm yapmak için herhangi bir bileşeni veya parametreyi değiştirmenize gerek yoktur.

Uygulama için önerilen ürünler

- Geniş viskozite aralığı - tüm süreci izleyin

- Hem Newtonian hem de Newtonyan olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Hermetik olarak sızdırmaz, tamamen paslanmaz çelik 316L ıslak parçalar

- Dahili sıvı sıcaklığı ölçümü

- Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

- Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

- Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

- Dahili sıvı sıcaklığı ölçümü

- Mevcut borulara basit kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez