Monit ile optimum proses performansı sağlanabiliroring sürekli sağlık bulamaç. Yeni nesil bulamaçların daha sıkı saflık ve karışım doğruluğu gereksinimlerinin karşılanmasına yardımcı olur.

Daha yeni bulamaçlar iyi tanımlanmamıştır ve gelişmiş sensör verileriyle mümkün kılınan belirli işlemler için ince ayar gerektirir. Gofret süreci tutarlılığı, gerçek zamanlı içgörüler ve otomasyon ile önemli ölçüde iyileştirilir.

Sürekli viskozite/yoğunluk optimizasyonu, CMP prosesinin ve sarf malzemelerinin sahip olma maliyetini düşürmeye katkıda bulunur

- Alarm özellikleriyle ilgili sorunları önleyin

Uygulama Tanıtımı

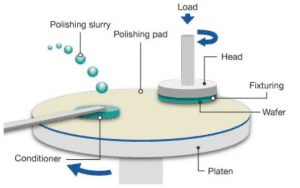

Yüzeylerin kimyasal-mekanik parlatılması (CMP), genellikle yüzey malzemelerinin kimyasal reaksiyonla çıkarılması işlemi olan kimyasal-mekanik düzlemleştirme ile ilişkilidir. CMP, yarı iletken endüstrisinde entegre devreler ve bellek diskleri üretmek için standart bir üretim sürecidir.

Yarı iletken imalat endüstrisinde kimyasal mekanik düzleme işlemine genel bakış | Kaynak: Azom https://www.azom.com/article.aspx?ArticleID=12527

Parlatma pedi ile gofret arasında öncelikle saf su, bir kimyasal reaktif ve farklı parlatma partikülleri içeren bir bulamaç kullanılır.

CMP'de bulamaç proses kontrolü neden gereklidir?

Yarı iletken endüstrisi, tüm süreç boyunca ölçek ve sıkı kalite kontrolünü sürdürmekle ilgilidir. Çoklu maske proseslerinde, CMP bulamaçları, sonraki katmanların üzerine çökeldiği yüzey dokusunu tanımlar. Daha küçük boyutlu elektronik bileşenler, daha karmaşık CMP süreçleri gerektirir. Müşteri hedefi, düz, pürüzsüz, cilalı gofretlere sahip olmaktır.

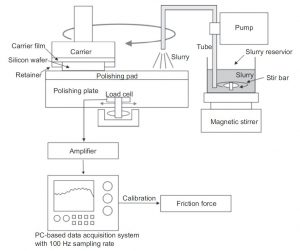

CMP Süreç Şematik Diyagramı | Kaynak: Dielektrik kimyasal mekanik cilalamanın (CMP) kimyasal ve fiziksel mekanizmaları, Kitapta: Advances in Chemical Mechanical Planarization (CMP), Y. Moon, Aralık 2016 | DOI: 10.1016/B978-0-08-100165-3.00001-2

Minimum özellik boyutlarının 10 nm'nin altına düşmesiyle, gofret seviyesindeki kusur spesifikasyonları daha katı hale geldi. Sonuç olarak, CMP süreçleri daha karmaşık hale geldi ve bulamaç kalite standartları daha katı hale geldi. Bulamaç üretim noktasında (POM) sıkı bir şekilde kontrol edilebilirken, taşıma, işleme, harmanlama, filtreleme ve ped üzerinde dağıtma gibi sonraki işlemler, kimyasal özelliklerini değiştirebilir (örneğin oksitleyicileri veya katkı maddelerini etkiler). Bu tür parametrelerin değiştirilmesi, süreç performansını etkileyebilir ve gofret seviyesindeki kusurlara katkıda bulunabilir, dolayısıyla modül üretkenliğini etkileyebilir. Bu tür istenmeyen etkileri önlemek için, bulamacın kimyasal özellikleri kullanım noktasında sürekli olarak izlenmelidir.

Parlatma işlemlerinde CMP bulamaç viskozitesinin ve yoğunluğunun önemi

Bulamaç viskozitesi ve yoğunluk bilgileri, aşağıdakileri değerlendirmek için önemli bilgiler sağlar. partiküllerin CMP bulamaçlarında dağılımı arasında var olan ilişki nedeniyle viskozite ve parçacık boyutu. Formülatörlerin bireysel gereksinimlerine göre uyarlamalarına yardımcı olacak önemli bilgiler sağlar.

Bulamacın kıvamı hem kimyasal hem de mekanik bileşenlere bağlıdır. Bu bulamaç dar, tek tip parçacık boyutu dağılımlarına ve tekdüze yoğunlukta katılara sahip olmalıdır. Yoğunluğun değişmesi, cilanın çıkarılmasını değiştiren, üniform olmayan bir bulamaç olduğunu gösterir. Topaklanmalar ve büyük parçacıklar karıştırıcıdaki filtreler aracılığıyla giderilebilir ancak yoğunluk dalgalanmaları daha sinsi olur. Çamur parçacıklarının spesifikasyonlara uygun olması ve filtrelerden geçmesi mümkündür. Bulamaç tipik olarak konsantre olarak sevk edilir, daha sonra fabrikada su veya hidrojen peroksit ile seyreltilir. Yetersiz karıştırma nedeniyle bir bulamaç kutusu veya tamburunun alt kısmında daha yüksek yoğunluk olabilir. Başlangıçta, CMP aracına gelen malzeme kalitesi, yerinde karıştırma ve depolama ile birlikte fabrika uygulamalarına bağlıdır. Monitoring Bulamaç yoğunluğu, proses araçlarına doğru karışımın iletilmesini sağlar.

Monit içinoring gelen bulamaç, yoğunluk ölçümü yaygın yöntem haline geldi. Yoğunluktaki değişiklikler, üniform olmayan bir bulamaca işaret eder (yani, herhangi bir zamanda büyük parçacıkların daha yüksek bir konsantrasyonu mümkündür), bu da çıkarma oranını etkileyebilir ve kusurlara yol açabilir.

- Yoğunluk – Bulamaç bileşenlerinin ve karışım özelliklerinin göstergesi ve karışım takibi için etkili bir göstergeoring Ve kontrol

- Viskozite – Karışım tutarlılığının göstergesi

Diğer parametrelerin sınırlamaları:

- pH - bulamaçlar kimyasal olarak tamponlanmıştır, karışım oranındaki değişikliklerle önemsiz değişiklik

- ORP (Oksidasyon-redüksiyon potansiyeli) – çoğu CMP bulamaç karışımında karışım oranı ile değişmez

- İletkenlik veya TDS – genellikle karışım oranına karşı iyi bir duyarlılığa sahiptir, genellikle bağımsız bir kontrol parametresi olarak kullanılamaz, iletkenlik değerleri aynı bulamacın farklı partilerinde değişiklik gösterir, ayrıca önerilen depolama ömrü boyunca aynı bulamaç partisinin yaşlanmasıyla da değişebilir

Rheonics' yarı iletken CMP bulamacının kalite kontrolü ve güvencesi için çözümler

Otomatik hat içi viskozite ölçümü ve kontrolü, üretim süreci sırasında viskoziteyi kontrol etmek ve çevrimdışı ölçüm yöntemlerine ve numune alma tekniklerine güvenmek zorunda kalmadan, kritik özelliklerin birden fazla partideki gereksinimlerle tam uyumlu olmasını sağlamak için çok önemlidir. Rheonics Proses kontrolü ve optimizasyonu için aşağıdaki çözümleri sunar,

Viskozite ve Yoğunluk Ölçerler

- Çizgide viskozite ölçümler: Rheonics' SRV herhangi bir proses akışındaki viskozite değişikliklerini gerçek zamanlı olarak tespit edebilen geniş bir hat içi viskozite ölçüm cihazıdır.

- Çizgide Viskozite ve Yoğunluk ölçümler: Rheonics' SRD sıralı eş zamanlı yoğunluk ve viskozite ölçüm cihazıdır. Yoğunluk ölçümü operasyonlarınız için önemliyse, SRV'ye benzer operasyonel yetenekler ve doğru yoğunluk ölçümleriyle ihtiyaçlarınızı karşılayacak en iyi sensör SRD'dir.

Entegre, anahtar teslimi kalite yönetim

Rheonics Kalite yönetimi için aşağıdakilerden oluşan entegre bir anahtar teslimi çözüm sunar:

- Çizgide viskozite ölçümler: Rheonics' SRV - dahili sıvı sıcaklığı ölçümüne sahip geniş bir hat içi viskozite ölçüm cihazı

- Rheonics Proses Monitörü: gelişmiş tahmini izleme denetleyicisi proses koşullarının gerçek zamanlı varyasyonlarını izlemek ve kontrol etmek için

- Rheonics ReoPulse ile otomatik dOsing: Belirlenen viskozite sınırlarından ödün vermeyen ve karışım bileşenlerini uyarlamalı şekilde dozlamak için baypas valflerini veya pompaları otomatik olarak etkinleştiren Seviye 4 otonom bir sistem

SRV sensörü sıralı olarak yerleştirilmiştir, böylece viskoziteyi (ve SRD durumunda yoğunluğu) sürekli olarak ölçer. Uyarılar, operatöre gerekli eylemi bildirmek için yapılandırılabilir veya tüm yönetim süreci tamamen otomatikleştirilebilir. RPTC (Rheonics Tahminli Takip Denetleyicisi). Bir üretim proses hattında SRV'nin kullanılması üretkenliğin, kar marjlarının artmasına ve mevzuata uygunluğun sağlanmasına neden olur. Rheonics sensörler, basit OEM ve yenileme kurulumu için kompakt bir form faktörüne sahiptir. Sıfır bakım veya yeniden yapılandırma gerektirirler. Sensörler, nasıl ve nereye monte edilirse edilsin, özel bölmelere, lastik contalara veya mekanik korumaya ihtiyaç duymadan doğru, tekrarlanabilir sonuçlar sunar. Sarf malzemesi kullanmayan ve yeniden kalibrasyon gerektirmeyen SRV ve SRD'nin kullanımı son derece kolaydır ve bu da kullanım ömrü boyunca son derece düşük işletme maliyetleri sağlar.

Proses ortamı oluşturulduktan sonra sistemlerin bütünlük tutarlılığını korumak için genellikle çok az çaba gerekir; operatörler, sıkı kontrole güvenebilirler. Rheonics üretim kalite yönetimi çözümü.

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli elektronikler bu sensörlerin beynidir. SRV ve SRD, ¾” NPT, DIN 11851, Flanş ve gibi endüstri standardı proses bağlantılarıyla mevcuttur. Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem bir verici muhafazası hem de küçük form faktörlü bir DIN ray montajı olarak mevcut olan sensör elektroniği, proses hatlarına ve makinelerin ekipman kabinlerine kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

Analog ve Dijital Haberleşme Seçenekleri

İsteğe Bağlı Dijital İletişim Seçenekleri

ATEX ve IECEx Uyumluluğu

Rheonics Tehlikeli ortamlarda kullanım için ATEX ve IECEx sertifikalı, kendinden emniyetli sensörler sunar. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur.

tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanıyarak müşterilerimizin bir alternatifi belirleme ve test etmeyle ilgili zaman ve maliyetlerden kaçınmasına olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattı gerekmez: sensör sıraya daldırılabilir; akış hızı ve titreşimler ölçüm kararlılığını ve doğruluğunu etkilemez. Sıvı üzerinde tekrarlanan, ardışık ve tutarlı testler sağlayarak karıştırma performansını optimize edin.

Hat içi Kalite kontrol konumları

- Tanklarda

- Çeşitli işleme kapları arasındaki bağlantı borularında

Göstergeler / Sensörler

SRV Viskozimetre VEYA bir SRD ek yoğunluk için

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, Rheonics' Hat içi viskozimetreler ve yoğunluk ölçerler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur. Tam aralıkta ölçüm yapmak için herhangi bir bileşeni veya parametreyi değiştirmenize gerek yoktur.

Uygulama için önerilen ürünler

- Geniş viskozite aralığı - tüm süreci izleyin

- Hem Newtonian hem de Newtonyan olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Hermetik olarak sızdırmaz, tamamen paslanmaz çelik 316L ıslak parçalar

- Dahili sıvı sıcaklığı ölçümü

- Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

- Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

- Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

- Dahili sıvı sıcaklığı ölçümü

- Mevcut borulara basit kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez