Maasmond BV, doğru baskı renk doğruluğu ve tutarlılığını elde ediyor Rheonics SRV ve RPS InkSight sistemi

DETAYLAR

Uygulama

Fleksografik baskı ve laminasyon ünitelerinde baskı kalite kontrolü.

Zorluklar

- Kap viskozite ölçümleri, baskı içindeki viskozite ile ilgili baskı sorunlarına basit bir şekilde karşı koyma doğruluğuna sahip değildir.

- Viskozimetrelerin bir kap veya bir tür referansla manuel kalibrasyonu sıkıcı ve verimsizdir

Çözüm

- The Rheonics SRV viskozimetre, yeniden kalibrasyona gerek kalmadan ultra kararlı, tekrarlanabilir ve doğru ölçümler sağlar

- Üstün baskı kalite kontrolünün yanı sıra, sensör mürekkeplerin davranışına dair birçok fikir verir ve böylece kalite kontrol işlemlerini yepyeni bir seviyeye dönüştürür.

- RPS InkSight ile, tam otomatik baskı kalitesi kontrolü son derece basit ve sezgisel olarak mümkün hale getirilmiştir.

KULLANICI

Şirket: Maasmond BV

Lokasyon: Oostvoorne, Hollanda

İlgili kişi: Bert Verweel, Yönetici ve Şirket Sahibi

Şirket hakkında

Maasmond, kağıt ve plastik dönüştürme konusunda 1969 yıllık deneyime sahip bir aile şirketidir (50'da kurulmuştur). Gıda ve gıda dışı ambalajların ve etiketlerin dönüştürülmesi için geniş bir modern dar ve geniş ağ fleksografik baskı presleri (UV ve solvent bazlı mürekkepler), laminasyon (su ve solvent bazlı yapıştırıcılar), dilme kalıp kesme ve delme yelpazesine sahibiz. makineler. Maasmond, en yüksek gıda paketleme standartlarına uyan çok çeşitli yüksek kaliteli etiketler ve esnek ambalajlar üretir.

- Bize firmanızdan ve faaliyetlerinden bahseder misiniz? Şirketiniz ne kadar süredir deneyim içindedir?

Cevabı:

Maasmond, kağıt ve plastik dönüştürme konusunda 1969 yıllık deneyime sahip bir aile şirketidir (50'da kurulmuştur). Gıda ve gıda dışı ambalajların ve etiketlerin dönüştürülmesi için geniş bir modern dar ve geniş ağ fleksografik baskı presleri (UV ve solvent bazlı mürekkepler), laminasyon (su ve solvent bazlı yapıştırıcılar), dilme kalıp kesme ve delme yelpazesine sahibiz. makineler. Maasmond, en yüksek gıda paketleme standartlarına uyan çok çeşitli yüksek kaliteli etiketler ve esnek ambalajlar üretir.

- Bunu nasıl ve ne zaman öğrendin? Rheonics Yazdırma Çözümü (RPS)?

Cevabı:

Birkaç yıldır yedek viskozite sensörleri arıyordum. Aralık 2017'de web sitesine rastladım. Rheonics ve beni hemen cezbeden şey kompaktlık, sağlamlık (yüksek basınçlara ve aşındırıcı ortamlara dayanıklılık) ve doğruluk oldu. Ocak 2018'de 2 gün boyunca birkaç sensörü test ettik ve bu sensörün doğruluk ve kararlılık açısından olağanüstü olduğunu hemen fark ettik. Bu testler sırasında solvent miktarını değiştirdik ve hatta geciktirici ve hızlandırıcının etkisi bile kaydedilebildi.

- RPS'yi dağıtmadan önce, karşılaştığınız ve çözmeniz gereken ana zorluklar nelerdi?

Cevabı:

Piyasadaki tüm mevcut sensörlerin dezavantajı, bir tür referansa sahip olmak için her zaman bir kap ile manuel olarak kalibre edilmelerinin gerekmesidir. Genellikle bir rengi hazırlarken ve ayarlarken, ilk soru viskozitenin doğru olması ve sensörün kalibre edilmesidir. O zamanlar, renklerin viskozitesi çok değişiyordu (kalibrasyon yapılmaması nedeniyle değerlerde sapma), şimdi sabit değerlerle çalışıyoruz ve bu nedenle renk konusunda çok daha hızlıyız. Çözücülerin dozlanması kabaydı ve önemli bir viskozite sapmasına neden oldu.

- Zorlukları çözebildiniz mi?

Cevabı:

En büyük zorluk mPa.s ünitesine alışmaktı çünkü onlarca yıldır Din Cup “birliği” ile çalışıyoruz. Başlangıçta mPa.s'yi Cup saniyeye çevirdik, ancak kısa süre sonra bunun saçma olduğuna karar verdik, tekrarlanabilir değerlerle doğru birimle çalışan bir sensörümüz var, öyleyse onu kullanalım. Sensör ayrıca bize mürekkeplerin davranışı hakkında çok fazla bilgi verdi, hatta mürekkep tedarikçilerinin bildiğinden daha fazlasını söylemeye cesaret etti.

- Bu sistem baskı kalitesi, üretkenlik, tasarruf ve yatırım getirisi açısından ne gibi bir değer getirdi?

Cevabı:

Sensör ve kontrolün doğruluğu sayesinde, üretim sırasında viskozite son derece doğru bir şekilde korunur, dE değerleri daha sabit ve daha doğru hale gelmiştir. Örneğin: tekrar sipariş için, artık mürekkebi kullanırız ve eksik mürekkep miktarını dozlar ve aslında rengin ilk basıldığı andaki viskozite değerini koruyabiliriz. Bu, yazıcılar arasında çok fazla güven verir. Kazanılan bilgi ve mürekkebin baskı yaptığımız alt tabakalar üzerindeki davranışı nedeniyle, viskozite için hangi değerlere uyulması gerektiğini biliyoruz, bu da çok zaman kazandırır, hurdaları ve israfı azaltır (manuel test ve kurulumlar).

RPS ile baskı kalitesi üzerindeki kontrole olan artan güven, marka sahiplerinin çok katı renk özelliklerine sahip olduğu yerlerde daha yüksek marj ve daha kaliteli işler üstlenmemizi sağladı. Folyo da tedarik eden bir müşterimiz ve bir rakibimiz var, dE2000 değerleri 4-5 arasında, bizimki 2'nin altında. Satış fiyatımız rakipten daha yüksek ve bu durumda kaliteyi fiyat belirliyor. Kalite seviyesini olabildiğince yüksek tutmak ve rekabeti zorlaştırmak için her zaman düşük dE2000 değerleri için çalışıyoruz. Sistemin, baskı hattındaki kirlenme / tıkanmayı algılama yeteneği gibi diğer gelişmiş yetenekleri vardır. RPS InkSight'ın bu akıllı işlevleri, baskı makinelerimizin ömrünü en az 2 yıl uzatır.

Sistem işlevleri, etkili arıza analizi ve sorun gidermeye kadar uzanır. Geçen hafta, baskı işlerimizde 'Gölgelenme' yaşadık - bu çoğunlukla anilox'un baskı işlemi boyunca sürekli olarak yeterli mürekkep sağlayamamasından kaynaklanıyor. Bu sorunu, birkaç adımda mürekkebe etil asetat (mürekkebin daha iyi çözülmesini ve daha hızlı kurumasını sağlar) ekleyerek çözdük. Viskozite 45'ten 32 mPa.s.'ye düştü. MPa.s cinsinden viskozite keskin bir şekilde düşmüştür, ancak, bir kap ile ölçülecekse, belki 0,5-1 saniye gibi büyük bir değişiklik ölçülemez. Kupalar, RPS sisteminin operatörlerimizi güçlendirdiği basitlik ve sezgisellikle, baskı makinesinin içindeki bu tür sorunları etkili bir şekilde giderecek doğruluğa sahip değildir.

Hollanda hükümetinin Maasmond'un ne kadar solvent emisyonuna sahip olduğunu takip etmesi ve kanıtlaması gerekiyor; bunun için emisyon ölçümleri yapmamız ve solvent dengesi yönetimi yaptırmamız gerekiyor. Son 2 yıldır solvent tüketiminin azaldığını görüyoruz, özellikle 2020 yılında çok büyük bir düşüş görüyoruz. O yıl, laminatör viskozite kontrolüyle donatılmıştı. Rheonicsbu da etil asetatın %21 oranında azalmasıyla sonuçlandı.

- Sürecinizde RPS'yi devreye almak ne kadar kolay / zordu? Sistemin ve yazılımın işleyişi ve kullanılabilirliği hakkındaki yorumlarınız nelerdir? Operatörlerinizin bunu anlaması ve adapte etmesi kolay mıydı?

Cevabı:

Aslında, yazılım ve donanım tak ve çalıştır.

Önemli bir özelliği Rheonics SRV viskozimetre, hat içi entegrasyon kolaylığıdır, bu da daha düşük kurulum maliyetleri ve çabaları anlamına gelir. SRV, nasıl kurulduğuna dair herhangi bir talepte bulunmaz. Sensörün kompakt boyutları nedeniyle neredeyse hiç yer kaplamaz. Besleme hattında herhangi bir direnç oluşturmaz ve sensörün her zaman temiz kalmasını sağlar. Pompa veya makineden gelen titreşimlerin neden olduğu titreşimlerin sensör üzerinde etkisi yoktur, bu da diğer benzer sistemlere göre önemli bir rekabet avantajı sağlar. Örneğin, inkspec'te sensörler izole edilmiş bir şekilde kurulmalıdır; aksi takdirde, inkspec sensörlerinin kullanıldığı makinelerde açıkça görülebilen titreşimler (sensörler bile her bir sensörün ölçümünü karşılıklı olarak etkiler). Bu çok fazla yer kaplar ve kurulumu pahalı hale getirir.

Geçen yıl laminatöre ikinci RPS kurduk, operatörlerin sadece kısa bir açıklamaya ihtiyacı vardı. Operatörler fincan saniyelerinde düşünmeye alışkınlardı ve yeni birime alıştıklarında ne yaptıklarını tam olarak biliyorlar. 2 bileşenli yapıştırıcıların viskoziteleri düşüktür ve etil asetatın yüksek buharlaşma hızından dolayı çok hızlı sapma gösterebilir. RPS InkSight yazılımı gerçek zamanlı olarak viskozitenin ne olduğunu gösterir ve kontrol, gerçek buharlaşma için telafi sağlar. Burada da, farklı alt tabakalar için yapışkan için belirli viskozitelerin kullanılması gerektiği ve bu artık tamamen mümkün olduğu için geçerlidir. Beni şaşırtan şey, yapıştırıcıların daha doğru, en azından tarife eklenmesi gereken etil asetat miktarı kadar hazırlanmış olmasıydı. Yazılım, çok fazla veya çok az doz uygulandığında hemen gösterir, ki bu daha önce böyle değildi. Ayrıca, çalışma sırasında kovaya yeni yapıştırıcı eklendiğinde operatör ne olduğunu görür ve yapıştırıcıyı olabildiğince doğru bir şekilde hazırlamak zorlu hale gelir.

- Teknolojiyle ilgili bir şey var mı? Rheonics Özellikle vurgulamak istediğiniz çözümler? Bu çözümler baskı makinesinde süreç hedefleriniz açısından ne kadar doğru ve güvenilir performans gösteriyor?

Cevabı:

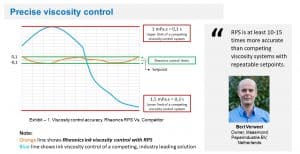

Yeni sensörler satın alırken amacım, az bakım gerektiren hassas, kompakt sensörlere sahip olmaktı. Doğruluk ve güvenilirlik açısından sensör ve kontrol, beklentilerimizi / hedeflerimizi aştı ve renk kalitesi, verimlilik ve otomasyonda iyileştirmelere yol açtı. Baskı kalitesi yönetimi için farklı çözümleri ve teknolojileri değerlendirdikten, analiz ettikten, test ettikten sonra, RPS'nin baskı makinemize son derece değerli bir katkı olduğunu düşünüyorum - en önemli değişkenin - 'mürekkep viskozitesinin' kontrolünü süper kolay, sezgisel ve devrimsel hale getiriyor. doğruluk. Doğruluk açısından yeni bir ölçüt belirler. RPS, piyasadaki diğer mevcut, önde gelen mürekkep viskozite kontrollerinden en az 10-15 kat daha doğrudur.

Farklı viskozitelerin ele alınması gereken oldukça geniş bir folyo ve kağıt çeşitliliğine baskı yapıyoruz ve şu anda edindiğimiz deneyimler bize belirli bir renk gücü için mürekkebin ne kadar seyreltilmesi gerektiğini söylüyor. Genellikle, farklı viskozitelerin kullanılması gereken farklı yüzeylere baskı yapmak için kullanılan belirli bir renk kullanırız, örneğin kağıt üzerine belirli bir renk üzerine baskı (yüksek viskozite gereklidir) ve bu aynı renk folyo üzerine baskı için kullanılır (görece düşük viskozite ). Her sipariş için, renk başına viskoziteyi ve hangi aniloks silindirinin kullanıldığını kaydederiz, böylece daha hızlı kurulum süresi ile sonuçlanan doğru renk yoğunluğuna sahip olmak için hangi viskozitenin işleneceğini tam olarak biliriz.

RPS'nin diğer bir pratik avantajı, gerçek buharlaşmayı telafi etmek için viskozite kontrolü sırasında çok küçük miktarlarda çözücünün dozlanmasıdır. Diğer sistemlerin çoğu, büyük miktarlarda çözücünün nispeten büyük sürelerle dozlanmasının neden olduğu viskozite dalgalanmasını önlemek için kutuda oldukça büyük miktarlarda mürekkep gerektirir. Büyük miktarda mürekkep, viskozitenin dengelenmesine neden olur. RPS durumunda, 10 g'a kadar miktarlar verilir. Mürekkebi sisteme pompalayabilmek için, en az 4 kg mürekkebe ihtiyacımız var ve bazen artık mürekkep olarak yalnızca 4.5 kg kalırken, viskozite her zaman sabit kaldı çünkü çok küçük miktarlar dozlanıyor. Bu, sipariş için daha az mürekkebin hazırlanması gerektiği ve daha az mürekkep kalıntısı yaratıldığı anlamına gelir. Bu aynı zamanda RPS'yi benzersiz kılar ve küçük miktarlarda mürekkebi sabit bir viskozitede tutar.

Manuel olarak kalibre edilen viskozite kontrolleri durumunda operatörler genellikle farklı bir hacme sahip farklı bir aniloks silindiri kullanmaya veya renk gücünü etkilemek için vernik kullanarak daha uzun kurulum sürelerine yol açacaklardır.

Bu, farklı alt tabakalar üzerinde bir tür standardizasyon baskı rengi elde etmemizi sağlar. Bu çok zaman kazandırır. Manuel olarak kalibre edilen sistemlerde bunu yapmak zordur. Herhangi bir operatörün, presin kurulumundan önce sensörleri kalibre etme disiplinine sahip olması gerekir ve çoğu zaman bunu yapacak zamanı yoktur.

- Sizce RPS matbaa şirketlerine benzersiz bir teklif sunuyor mu? Sence Rheonics RPS ile flekso baskı sektöründe etki yaratabilecek mi?

Cevabı:

İlk olarak, tedarikçiden kalibre edilen ve daha sonra asla kalibre edilmesi gerekmeyen tek sensördür. Bu sensör ile viskozite değerlerini saklamak mümkündür, bu da otomasyonu mümkün kılar. En önemli değişken, her ayar noktası için manuel olarak kalibre edilmesi gerekmeyen sensörlerle ölçülür ve bu da operatörün neden olduğu hataları ortadan kaldırır.

İyi bir karşılaştırma Rheonics Piyasada bulunan sensörlü sensörler, bir lazer mesafe ölçer olup, bir kuyunun derinliğini bir taşı düşürerek belirleyen ve dibe çarpması için geçen süreyi ölçen cihazlardır. Kaya ve saat ile kuyunun derinliği 21,3 saniye, kuyu derin değilse saatli adam “0,5 saniye daha kazın” diyor ya da kuyu derin değilse Rheonics, birkaç mm hassasiyetle kazın.

Mürekkebin satıcısı/teknisyeni ile konuştuğumda bir müşteriyle sorun yaşarsam bunun nedeni neredeyse her durumda mürekkebin viskozitesinin çok viskoz olmasıdır. Meslektaşlarınız bile yazdırma sırasında bir hata tespit ettiğinde genellikle mürekkebe çok fazla solvent dozlanmış olur ve bu da baskı miktarını azaltır.oring gücü.

Herkesin viskozitenin saniyelerle ifade edildiğini kabul etmesinin nedenlerinden biri, doğru birimde ölçüm yapan "güvenilir, tekrarlanabilir" sensörlerin olmaması, dolayısıyla alternatif olmamasıdır.

RPS sisteminin baskı makinesindeki güvenlik standartlarını ve otomasyon olanaklarını yükselttiğine ve baskı şirketleri için kalite, kârlılık, renk hassasiyeti ve doğruluğu, mürekkep ve solvent tüketimi yönetimi, operatörlerin bilgi birikimi ve kontrolü ile çevresel etki açısından yeni bir standart oluşturduğuna inanıyorum. Flexo baskı sektöründe ses getireceğinden eminim, en önemli baskı değişkenini yani mürekkep viskozitesini matbaacıların parmak uçlarına getiriyor. Rheonics RPS ve SRV sensör sistemleri aşağıdaki önemli avantajları ve benzersiz teklifleri sunar:

Teknik avantajlar: Pres otomasyonu, kalite kontrol, verimlilik, doğruluk ve çevre

- Piyasadaki diğer eşdeğer sistemlerle karşılaştırıldığında mürekkep kalitesinde çok daha sıkı, daha doğru (en az 10-15 kat) kontrol.

- Daha hızlı kurulum süresi ve doğru renk yoğunluğu - deneyim ve sensör tekrarlanabilirliğinin yardımıyla, yazılımın iş yapılandırma işlevlerini yükleyin

- Sıcaklık telafili viskozite: Mevsimsel değişiklikler veya sıcaklığı (ve dolayısıyla viskoziteyi) etkileyebilecek herhangi bir faktör hakkında daha az endişe duyulur

- Buharlaşma telafisi: sıkı kontrol ve küçük adımlarda solvent ilavesinin 'hassas çözünürlüğü' - tümü solvent ve mürekkep tasarrufu sağlar

- Kurulum süresini ve kurulum hurdasını azaltır - operatörler, israfı azaltan 'İşi kaydet' ve 'İşi yükle' işlevlerini kullanarak önceden yüklenmiş bir işi yeniden çalıştırabilir

- Etkili hata analizi ve sorun giderme - baskıda renk ve kaliteyle ilgili çoğu sorun viskozite sorunlarına bağlanır. Sensörlerden ve RPS sisteminden gelen veriler, basit ve sezgisel bir şekilde verimli arıza tespiti, kapsamlı kök neden analizi ve etkili düzeltici eylemler sağlar.

- Manuel kullanım ve kurulumlara kıyasla azaltılmış solvent emisyonları ve daha az hurda ve israf.

- Mürekkepte optimum çözücü kullanımı sayesinde kuruma süresinde azalma ve çözücü geri kazanım ihtiyacının azalmasından tasarruf.

Kurulum ve Kullanılabilirlik

- Kompakt boyut: baskıda az yer kaplar, çevreden etkilenmez - titreşimler vb. Diğer benzer sistemler, baskı içinde önemli bir kurulum çabası ve ayak izi gerektirir. Sadece sensörü, kullanıma hazır bir ¾ ”Tişört kullanarak doğrudan mürekkep hortumuna takmamız gerekiyordu.

- Yazılım sezgiseldir, kullanımı kolaydır ve değerlidir. Üstelik, operatörlerin viskozite ve renk gücü korelasyonları hakkındaki bilgi birikimine yardımcı olmalarına da yardımcı oluyor - şimdi akıllı bir anlayış yolu var, mürekkeplerin davranışı hakkındaki bilgileri geliştirmek için deney yapıyorlar - mevcut ve gelecekteki işlerde yardımcı oluyor. Yazılım, operatörlerle işbirliği içinde yapılmıştır ve bu, çok kullanıcı dostu bir arayüzle sonuçlanmıştır. Arada sırada bir operatör, bir siparişin üretimi sırasında viskozitenin nasıl davrandığını, ne kadar kararlı olduğunu görmek ister.

karlılık

- Solvent ve mürekkep tüketiminde tasarruf (solvent tüketiminin de kayıt altına alınması): Daha sıkı kontrol, yenilikçi algoritma + sistem üstünlüğü nedeniyle daha düşük solvent ve mürekkep tüketimine yol açar.

- Azaltılmış kurulum süreleri, üretkenliğin artmasına ve aynı anda daha fazla baskı işini tamamlama becerisine yol açar.

- Karlılığı artıran ve rekabet avantajı sağlayan daha yüksek kaliteli ve daha yüksek marjlı işler (dE <2) alma yeteneği

RPS InkSight sisteminin bazı görüntüleri

- Rheonics Baskı makinelerine entegre SmartView konsolu

- Basın içinde SRV viskozimetrelerin hat içi kurulumunu gösteren bazı resimler

- Bağımsız kontrol kabini

Türkiye Rheonics Ürünler en zorlu proses ortamlarına, yüksek sıcaklığa, yüksek düzeyde şoka, titreşime, aşındırıcılara ve kimyasallara dayanacak şekilde tasarlanmıştır.

İlgili Makaleler

FTA Flexo Magazine'in özellikleri: Rheonics kullanıcı vaka çalışması – “Viskozite Standardizasyonu: Tek Yazıcının Yaklaşımı”

Fleksografik baskı odaklı dergi - Flexo (https://www.flexography.org/flexo-magazine/), Rheonics SRV viskozimetreler ve RPS InkSight Çok İstasyonlu Mürekkep Kontrolü çözümü, Hollanda'daki bir müşteri lokasyonunda. Yayının bağlantısını bulun.

Fleksografik Baskıda Viskozite Standardizasyonu

Şirketimizin tarihinde her tür viskozite sensörünü uyguladık: dönme, düşen bilye, düşen piston ve akustik dalga. Bu sensörler arasındaki benzerlik, hepsinin bir kap ile kalibre edilmeleridir, bizim durumumuzda 4 mm çıkışlı DIN kabı. Kendi içinde bu iyi çalıştı ve daha iyi bir alternatifin olmaması nedeniyle ...