Karıştırma uygulamalarında viskozite yönetiminin temel avantajları:

- Doğru ve verimli karıştırma işlemleri – malzeme maliyetlerinde ve enerjide önemli tasarruflar

- Sorunsuz ürün değişimi: farklı ve yeni ürün çeşitleri ve ürün provenansı ile başa çıkmada çeviklik

- Yönetmeliklere uygunluk

- CIP sistemlerini optimize etme

Giriş

Birçok üretim sürecinde karıştırma çok önemli bir adımdır. Kesin hassasiyet gereksinimleri olmayabilir, ancak aşırı karıştırma yine de enerji ve zaman kaybına neden olur. Ancak çoğu durumda karıştırma çok daha kesindir. Az karıştırma, çeşitli bileşenlerin eşit olmayan bir şekilde dağılmasına neden olurken, fazla karıştırma son ürünü değiştirebilir.

Bir reaktörün tam kapasiteyle üretim yapmamasının birkaç nedeni vardır. Genel olarak, semptomlara bağlı olarak kontrol edilmesi gereken ilk şeylerden biri olarak karıştırma sistemi kontrol edilmelidir. Ajitasyon süreci, sonuçta, reaksiyon sürecinin kritik bir parçasıdır ve tüm süreci optimize etmek için ince ayar yapılabilen veya yükseltilebilen teknolojilerden biridir.

Karıştırıcı bıçakları, bölmeler, mekanik salmastralar, tahrikler ve çalıştırma prosedürleri (bıçak açısı, devir sayısı, katman sayısı vb.) dahil olmak üzere benzersiz bir karıştırma ortamı oluştururken karıştırıcının kendisinden daha fazla faktör dikkate alınmalıdır. Ürün özellikleri ve sıcaklık gereksinimleri, karmaşık bir dizi seçenek oluşturur. Sürecin parametrelerini oluştururken veya yeniden yapılandırırken tüm bu faktörleri göz önünde bulundurmak önemlidir.

Karıştırma işlemlerini karmaşık yapan nedir?

Zor ürünler ve süreçler

Bazı ürünlerin fiziksel özellikleri karıştırılmalarını zorlaştırır. Bir ürünü etkili veya arzu edilir kılan özellikler bu özellikler olabileceğinden, ürün, karıştırma kolaylığını artırmak için farklı özelliklerle yapılamaz.

Newton olmayan davranış

Özellikle zor bir özellik, kişisel bakım ürünleri, boyalar ve yiyecekler gibi yaygın günlük öğelerin bir özelliği olan Newtonian olmayan viskozitedir. Viskozite, akışkan hareketine direnme etkisine sahiptir, bu nedenle, viskoz bir akışkanda karıştırıcı çark tarafından oluşturulan hareket, tankın tüm içeriğini hareket ettirmeden önce yok olabilir. Newton olmayan tüm sıvılarda, yetersiz sıvı hareketi nedeniyle bir tankın bir bölümünün karışmamış kalması potansiyeli vardır.

Newton olmayan davranış, genellikle viskoziteleri yaklaşık 1,000 cP'den (1 Pa-sn) daha yüksek olan sıvılarda belirgin hale gelir. Bu noktada, tek başına viskozite, sıvıyı karıştırmayı, düşük viskoziteli, su benzeri sıvıları karıştırmaktan daha zor hale getirir. Küçük çarklar sıvıda sadece bir delik açabilirken, büyük çarklar tüm partiyi hareket ettirebilir. Newton tipi olmayan ve diğer viskoz akışkanları karıştırmaya yönelik bir yaklaşım, büyük çarklar veya çoklu çarklar kullanmaktır, böylece akışkan, tankın diğer kısımlarına ulaşmak için karıştırıcıdan çok uzağa gitmek zorunda kalmaz.

Newton tipi olmayan akışkanlar, kesme bağımlılığı sergiler - yani akışkan, karıştırıcı tarafından kesildiğinde (hareket ettirildiğinde) viskozite değişir. Kesmeye maruz kaldığında viskozitesi azalan bir sıvıya kayma incelmesi, kayma altında viskozitesi artan bir sıvıya kesme kalınlaşması denir. Görünür viskozite üzerindeki kesme etkisi, dönme hızı ile orantılıdır.

Zamandan bağımsız Newtonian olmayan akışkanlar, kendilerine uygulanan kesme hızından etkilenir. Zamandan bağımsız, kayma ile incelen akışkanlar genellikle psödoplastikler, çünkü erimiş polimerler gibi davranırlar. Kesme kalınlaştırıcı sıvılar bazen dilatan sıvılar, çünkü birçoğu akmak için parçacık seviyesinde genleşmesi (genleşmesi) gereken yüksek konsantrasyonlu bulamaçlardır.

Zamana bağlı Newtonian olmayan akışkanlar, görünür viskoziteyi yalnızca kesme hızıyla değil, aynı zamanda uygulanan kesme sırasında ve sonrasında da değiştirir. Zamana bağlı, kayma inceltici akışkanlar şu şekilde tanımlanır: tiksotropik. Lateks boya yaygın bir tiksotropik sıvıdır. Boya, uygulandığında fırça veya rulo ile kesildiğinde incelir. Boya ince iken eşit dağılır ve fırça darbeleri kaybolur. Uygulama işleminin kesilmesi sona erdikten sonra boya tekrar kalınlaşmaya başlar, böylece duvardan aşağı akmaz veya boyanmış parçadan dışarı akmaz. Bu tiksotropik davranış, kullanıma hazırlanırken lateks boyanın karıştırılmasını bile sorunlu hale getirebilir. Bazı zamana bağlı, kesme ile inceltme sıvıları, viskozitede kalıcı bir azalma yaşar ve bu da, istenen ürün özelliklerini elde etmede karıştırma süresini önemli bir faktör haline getirir. Zamana bağlı, kesme kalınlaşan akışkanlara denir. reopektik sıvılar. Baskı mürekkebi reopektik özellikler sergileyebilir.

Bazı daha zor Newton olmayan akışkanlar, viskoelastik veya akma gerilimi özelliklerine sahiptir. A viskoelastik sıvı, orijinal durumuna dönerken ekmek hamuru veya pizza hamuru gibi davranır. Hamur karıştırıldığında veya yoğrulduğunda esneyip hareket edebilir; uygulanan kuvvet kaldırıldığında, hamur (en azından kısmen) gerilmeden önceki konumuna geri dönme eğilimindedir. Hem yüksek viskozite hem de elastik davranış nedeniyle, viskoelastik malzemeleri karıştırmak için genellikle özel ekipman gerekir. Örneğin, hamur karıştırma ekipmanı, tipik olarak, hamuru geren ve katlayan veya kesen bıçaklara sahiptir (örneğin, bir mutfak mikserinde bir kürek veya hamur kancası). Akma-stres sıvıları, jel benzeri özellikleri ve harekete karşı ilk dirençleri ile en kolay şekilde tanımlanır. Bazı yaygın verim stresi sıvıları arasında ketçap, mayonez, saç jölesi ve el losyonu bulunur. Akma gerilimi akışkanı akmadan önce belirli bir minimum kuvvet uygulanmalıdır. Akma gerilimi sıvıları, hareket eden hacmi çevreleyen durgun sıvı ile birlikte çarkın etrafında hareketli bir sıvı mağarası oluşturabilir.

Newton tipi olmayan akışkanların karıştırılması, karıştırma işlemi Newton tipi olmayan özellikler oluşturduğunda iki kat daha karmaşık olabilir. Örneğin, bir formülasyon işlemi, düşük viskoziteli bir sıvı ile başlayabilir ve karıştırma, sıvı Newton olmayan hale gelene kadar viskozitenin artmasına neden olur. Bazen karıştırıcı gücü, nihai sıvı viskozitesinin bir göstergesi olarak kullanılabilir.

Hemen hemen her karıştırma işleminin amacı aynıdır - gerekli homojenlik seviyesini elde etmek. Karıştırma ve harmanlama, proses endüstrilerinde ortak adımlardır:

- Yemek

- İlaç

- Kimyasallar

- Makyaj malzemeleri

- Mürekkepler, Boyalar ve kaplama

- pil

- Yapıştırıcılar ve Sızdırmazlık Malzemeleri

Karışımın yalnızca doğru bileşim ve katı madde yüzdesini gerektirmesi yeterli değildir, aynı zamanda tutarlı ürünün üretilmesi için viskozitenin de korunması gerekir. Karıştırma/harmanlama işleminin tamamının sürekli olarak düzenlenmesi gerekir. Numunenin çeşitli kısımlarının viskozitesinin değişkenlik derecesi, karışımın homojenlik derecesinin gerçek bir göstergesidir. Sürekli viskozite takibioring Karıştırma işlemi boyunca, hedef özelliklere ulaşmak için temel parametreleri (% katı madde oranı gibi) ölçmek ve sonuçta kontrol etmek için doğru bir yöntemdir.

Başvuru SSS

Viskozite karıştırmayı nasıl ve neden etkiler?

Akışkan viskozitesi akışkan hareketini engeller, bu nedenle viskoz bir sıvıdaki çarkın hareketi, tankın tüm içeriğini hareket ettirmeden önce yok olabilir. Newton olmayan akışkanlarda, yetersiz akışkan hareketi nedeniyle tankın bir kısmının karışmamış kalma olasılığı vardır.

Karıştırma süresi, hızı, karıştırıcı çark seçimi ve karıştırma kabı özelliklerinin tümü, istenen karıştırma sonuçlarını elde etmek için değiştirilebilir.

Karıştırıcı çarkların tasarımı ve seçimi malzeme yoğunluklarından, kesme özelliklerinden ve karışım süresinden etkilenir. Doğru çark seçimi, verimli karıştırma için çok önemlidir.

Yüksek viskoziteli harmanlama, sıvıları homojen bir şekilde viskoz tutmak için genellikle düşük kesmeli bir çark gerektirir. Karıştırma tankları, homojen viskoziteyi korumak için genellikle spiral veya çapa tarzı çarklar gibi yakın boşluklu çarklar veya yüksek viskoziteli aerofoiller gerektirir. Kabın tüm içeriği, düşük kesmeli bir çark ile yeterince karıştırılır. Yüksek derecede viskoz akışkanlar, yüksek kesmeli bir pervane ile karıştırıldığında, karıştırma tankının dış kısımlarındaki akışkanlardan farklı davranacaktır. Daha düşük bir nihai ürünle sonuçlanabilir. Viskozite, tanklar ve diğer dahili elemanlar (bölmeler gibi) üzerindeki sürtünmeyi artırır. Yüksek viskoziteli sıvılar için bölmelere gerek olmayabilir.

Düşük viskoziteli sıvılar, bölmelerin ekstra ajitasyonundan yararlanabilir. Karıştırma sistemlerinin tasarımı, yalnızca akışkanların başlangıç viskozitesini değil, aynı zamanda sıcaklık ve kesme hızı değişikliklerinin bir sonucu olarak viskozitedeki değişiklikleri de hesaba katmalıdır.

Yüksek ve düşük viskoziteli sıvıları nasıl karıştırır veya karıştırırsınız?

Farklı viskozitedeki sıvıları karıştırmak için, daha düşük viskoziteli bir sıvı ile başlayın, ardından daha yüksek viskoziteli bir sıvı ekleyin. Bu, daha fazla enerji tasarrufu sağlar çünkü mikserin çok yüksek viskoziteleri işlemek için boyutlandırılması gerekmez. Tutarlı bir karışımın elde edildiğinin görsel bir göstergesi olarak hareket edeceğinden, sonunda renk ve boya eklenebilir.

Yüksek viskoziteli sıvıları nasıl karıştırırsınız?

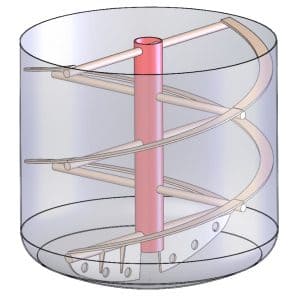

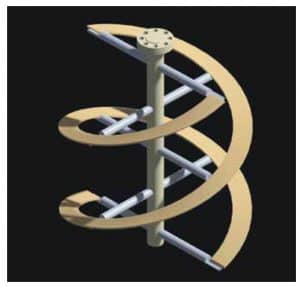

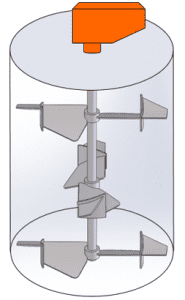

Yüksek viskoziteli sıvılar, yüksek viskoziteli bir laminer akış rejiminde etkin bir şekilde çalışabilen bir karıştırma çarkı gerektirir. Ankraj çarkları, kapı çarkları ve çift sarmal çarklar tipik laminer akış çarklarıdır.

Büyük çaplı Çift Adımlı HiFlow çark, esasen karıştırma tankının çapı boyunca bir karıştırma bölgesi oluşturarak yapıştırıcı/yapıştırıcı üretimi gibi uygulamalar için yukarıdan aşağıya sirkülasyona izin verir. Pervane kabın tüm çapını süpürdüğü için viskon malzemeler karıştırma bölgesini atlayamaz. Bölmelere ihtiyaç duymadan geçiş bölgesinde (10-10,000 aralığında Reynolds sayıları) mükemmel ajitasyon sağlar.

Çift Helis Çarklar | Kaynak: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Çift eğimli yüksek akışlı çarklar | Kaynak: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Homojen toz karışımı nasıl yaratırsınız?

Toz ve granül malzemelerin karıştırılması, gıda, ilaç, kağıt, plastik ve kauçuk endüstrilerindeki birçok işlemde önemlidir. Nihai ürün üç önemli gereksinimi karşılamalıdır: akış, homojenlik ve karışıklığı değerlendirmek için numune alma.

Genel olarak, bir karışımın kalitesini karakterize etmek için birkaç numunenin alınması ve analiz edilmesi gerekir. Karıştırma mekanizmasını anlayarak, yavaş hareket eden bölgelerin veya bölümlerin ayrışma gösterme eğiliminde olması için örnekleme konumu seçilebilir. Örnekleme yöntemleri, herhangi bir örnekleme hatasının ihmal edilebilir olduğu varsayılarak teorik olarak temsili örnekler verecek şekilde tasarlanmıştır. Toz harman numunelerindeki varyasyonlar, partikül boyutu dağılımı ile ilgili olacağından, tekniğin mutlak etkinliğini ölçmek imkansızdır.

Çevrimiçi monit nasıloring karıştırma teknolojisini geliştiren araçlar?

Karışımın homojenliği, ilaç maddesinin toz/granül karışımı boyunca eşit şekilde dağılmasını garanti etmek amacıyla ilaç endüstrisinde son derece önemlidir. Farmasötik karışımlardan numune almak için numune alma hırsızlarının kullanılması yaygındır. Hırsız örneklemesi, numunelerin büyük karıştırıcılarda toplanabilmesi ve ardından optimum karıştırma süresine ulaşılıncaya kadar karıştırılabilmesi avantajına sahiptir. Akış örneklemesi, hırsızları örneklemenin başka bir alternatifidir. İdeal olmayan harmanlama sağladığından şüphelenilen yerleri hedefleyemez. Örnekleme akışları, belirli konumlara odaklanmak için değil, temsili örnekler elde etmek için tasarlanmıştır. Karışımdaki aktif farmasötik bileşenin spesifikasyon dahilinde olduğu tespit edildiğinde karışımın homojen olduğu kabul edilir. Sonuçlar genellikle farmasötik karışımdaki aktif bileşenin gramı başına miligram olarak ve ilaç içeriğinin standart sapması veya bağıl standart sapması olarak ifade edilir. Güvenilir bir tahmin elde etmek için çok sayıda numunenin çekilmesi gerekir. Kişilerin aldığı numune miktarlarındaki farklılıklar ve analiz sırasında oluşabilecek farklılıklar nedeniyle bir karışımın kalitesi hızlı bir şekilde belirlenemez. Bugün, monitleri karıştırmak için numune almanın daha umut verici alternatifleri var.oring ve süreç dinamiklerini incelemek.

Karıştırma profillerini gerçek zamanlı olarak ölçmek için yakın kızılötesi (NIR) veya hat içi viskozite ölçümlerini kullanmak, toz karıştırma dinamiklerini incelemek için faydalı olabilir. Viskozimetreler, NIR ve veri işleme gibi sensörler daha gelişmiş hale geldikçe, artık daha fazla parametre çevrimiçi olarak izlenebilir. Bu otomasyon, toplanabilir test verilerinde önemli bir artışa yol açarak istatistiksel analizi daha kapsamlı hale getirdi.

Karıştırma sürelerinin nicel ölçümü için bazı farklı yöntemler nelerdir?

- Çevrimdışı örnekleme: Çevrimdışı bir analiz tekniği kullanılıyorsa, karıştırma kabına belirli bir tuz, boya veya asit gibi bir kimyasal işaretleyici eklenir ve numuneler düzenli olarak çıkarılır. Her numunedeki işaretçinin konsantrasyonu ölçülür ve bu ölçümlerden tekdüzelik derecesi çıkarılır. Uygun bir numune alma sisteminin kurulması zor olabilir ve karıştırma süresi çok kısaysa bu teknik uygun değildir, çünkü genellikle sonlu bir numune alma süresi olacaktır.

- Schlieren Etkisi Bazlı Karıştırma Ölçümleri: Schlieren tabanlı teknik, farklı kırılma indislerine sahip iki sıvı karıştırıldığında meydana gelen ışık saçılımına dayanır.

- Termokupl Bazlı Karıştırma Süresi Ölçümleri: Yığından farklı bir sıcaklığa sahip bir sıvı eklenerek termokupl bazlı bir karıştırma süresi testi gerçekleştirilebilir.

- İletkenlik Probu Tekniği: İletkenlik probu karıştırma süresi tekniği, işaretleyici olarak eklenen sıvıda bir elektrolit kullanır. İletkenlik probları, yerel iletkenliği zamanın bir fonksiyonu olarak izler.

- Karıştırma Süresi Verilerinin İşlenmesi: İletkenlik, termokupl veya pH teknikleri ile toplanan veriler, incelenen sistem için karakteristik bir karıştırma süresi elde etmek için işlenmelidir.

- CSTR için RTD: İletkenlik sondası tekniği, karıştırma kabının giriş ve çıkışına sondalar yerleştirerek sürekli akış sistemlerinin kalma süresi dağılımını ölçmek için de kullanılabilir.

Viskozite açısından en yaygın karıştırma problemlerinden bazıları nelerdir?

Katı süspansiyon, viskozitenin ölçülmesini zorlaştırır. Katı süspansiyonların viskozitesinin, viskoziteyi bir dizi kesme hızında ölçtüğü için katıları süspansiyonda tutan bir viskozimetre kullanılarak ölçülmesi gerekir.

Tankta çok fazla bölme kullanılması karıştırma işlemini engelleyebilir. Yüksek viskoziteli akışkanlar, akışa karşı dirençleri nedeniyle doğal olarak şaşırtıcıdır, bu nedenle çok büyük veya çok sayıda olan bölmeler, tank duvarlarında düşük akışa veya hiç akışa neden olmaz.

Çok küçük bir çark kullanmak – çok küçük çarklar tank duvarlarının yakınında yeterli akış oluşturmaz. Karıştırıcı çark tasarımı hakkında bilgi sahibi olmak, viskoz malzemeler için mükemmel karıştırma sistemi oluştururken çok önemlidir.

Viskozite yönetimi karıştırma uygulamalarında neden önemlidir?

Viskozite yönetimini hemen hemen her karıştırma uygulamasında önemli kılan geniş ve önemli faktörler:

- Kalite: Karışımın viskozitesi temel hedef özelliklerinin bir göstergesidir, dolayısıyla kalite açısından kritik öneme sahiptir. Uygulamaya bağlı olarak viskozite, esasen üretilen karışımın temel özelliklerini belirler. Az karıştırma homojen olmamaya neden olacak ve fazla karıştırma son ürün kalitesini etkileyerek sürekli viskozite takibi yapılmasına neden olacaktır.oring İstenilen kalitede vazgeçilmezdir. Birçok karıştırma/karıştırma işleminde sürekli izlemeoring Ürünün proses boyunca spesifikasyonlara uygun olmasını sağlamak için viskozite önemlidir.

- Atık: Aşırı karıştırma sadece son ürünün durumunu değiştirmekle kalmaz, aynı zamanda zaman ve enerji kaybıdır. Karıştırma işlemindeki viskozite yönetimi, son noktanın güvenilir ve doğru bir şekilde tanımlanmasını mümkün kılarak reddedilme ve atıklarda önemli azalmaya yol açabilir.

- Verimlilik: Sorunsuz, gerçek zamanlı izlemeoring Karışım viskozitesinin artırılması, numunenin çevrimdışı analizinde ve bu analize dayalı proses kararlarının alınmasında harcanan zamandan ve emekten büyük miktarda tasarruf sağlayabilir. Birçok endüstride operatör güvenliğinin arttırılmasıyla sonuçlanır.

- Çevre: Bir karıştırma işleminde viskoziteyi sürekli olarak yöneterek sadece ürün kalitesi iyileştirilemez, aynı zamanda güç/enerji tüketimi optimize edilebilir ve CO2 emisyonları azaltılabilir.

Diğer Gıda ve farmasötik karıştırma uygulamaları için hususlar

Temizleme kolaylığı. Bir diğer önemli husus, ekipmanı kolayca ve sorunsuz bir şekilde temizleme yeteneğidir. Makinenin temizlenmesi ne kadar kolay olursa, parçaları ve makineleri temizlemek için o kadar az zaman harcanır ve tekrar çalışmaya başlayıp daha hızlı hale gelebilir. Sökülmesi kolay makineler, temizleme işleminin verimli kalmasına yardımcı olacaktır. Bunun bir örneği, müşterinin bir dolguyu temizlemenin en verimli yolu olan manuel veya otomatik yerinde temizleme (CIP) sunan ekipmanı satın almasıdır. CIP, tüm ıslanan parçaların temiz olduğundan emin olmak için temizleme solüsyonunu makinede döndürür.

Resim Kaynak: https://www.amixon.com/en/industries/food

Kolaylığı esneklik, geçiş ve ölçeklenebilirlik. Makinenin geçiş kolaylığı ve esnekliği de verimli bir paketleme sisteminin ayrılmaz bir parçasıdır. Bu, ekipmanın parçaları değiştirmeye gerek kalmadan birden çok tipte kap veya sıvıyı barındırabilmesi gerektiği anlamına gelir. Bazı üreticilerin, sıvıların viskozitesi tutarlı olduğu sürece tek bir ekipman parçası kullanarak birden fazla şişe boyutunu işleyebilen makineleri vardır. İşler büyüdükçe özellikle önemli olan makinelerin yükseltilmesi de kolay olmalıdır.

Viskozite ölçümü ve proses zorlukları

Karıştırma operatörleri, endüstriler arasında viskoziteyi izleme ihtiyacının farkındadır, ancak bu ölçümü yapmak yıllar içinde proses mühendislerini ve kalite departmanlarını zorlamıştır.

Çevrimdışı viskozite ölçümleriyle ilgili zorluklar

Mevcut laboratuvar viskozimetreleri proses ortamlarında çok az değere sahiptir çünkü viskozite, sıcaklık, kesme hızı ve çevrim dışı olduklarından çok farklı olan diğer değişkenlerden doğrudan etkilenir. Çevrimdışı viskozite ölçümünün koşulu, genellikle, kaplamanın akış direnci ve viskozitesinin gerçek bir temsilini vermeyebilen, çalkalanmamış bir numunedir. Laboratuvarda test edilecek numunelerin toplanması ve laboratuvardaki bulgulara göre süreç kararları alınması oldukça zahmetli, zaman alıcı ve son derece verimsiz olabilir. Deneyimli bir operatörle bile oldukça yanlış, tutarsız ve tekrarlanamaz.

Dönel viskozimetre ile ilgili zorluklar

Dönel viskozimetre karışımın viskozitesini monite göre ölçeroring Bir iş milini sıvı içinde sabit bir hızda döndürmek için gereken tork. Viskozite ölçüm prensibi şu şekildedir; genellikle motordaki reaksiyon torkunun belirlenmesiyle ölçülen tork, iş mili üzerindeki viskoz sürükleme kuvvetiyle ve dolayısıyla sıvının viskozitesiyle orantılıdır. Ancak bu teknik çözdüğünden daha fazla sorun yaratır:

- Tork takibioring karıştırma işlemi sırasında besleme akımının ölçülmesiyle gerçekleştirilir. Motora sağlanan güçteki dalgalanmalar, ölçümleri tamamen güvenilmez hale getirir, maliyetleri kontrol edilebilir bir seviyede tutmayı zorlaştırır ve daha fazla miktarda atık beton üretir. Jeneratör şeklindeki daha güvenilir bir güç kaynağına geçiş yaparak güç dalgalanmalarını kontrol etmek çok pahalı bir seçenek olabilir.

İş mili döndüğü için, şaft üzerindeki tork sensörüne bağlı teller sarılıp takılır. Kayma halkaları alternatif olabilir, ancak kurulum süreleri, maliyetler ve kaçınılmaz aşınma ve yıpranma nedeniyle ideal değildir.

Rheonics' Karıştırma performansını iyileştirmeye yönelik çözümler

Otomatik ve sürekli hat içi viskozite ölçümü, beton karışımı için çok önemlidir. Rheonics Beton karıştırma prosesi için aşağıdaki çözümleri sunar:

- Çizgide viskozite ölçümler: Rheonics' SRV bir dahili sıvı sıcaklığı ölçümüne sahip, geniş bir aralıktaki hat içi viskozite ölçüm cihazıdır ve herhangi bir proses akışı içindeki viskozite değişikliklerini gerçek zamanlı olarak tespit edebilir.

- Çizgide Viskozite ve Yoğunluk ölçümler: Rheonics' SRD dahili sıvı sıcaklığı ölçümüne sahip sıralı aynı anda yoğunluk ve viskozite ölçüm cihazıdır. Yoğunluk ölçümü operasyonlarınız için önemliyse, SRD, doğru yoğunluk ölçümleriyle birlikte SRV'ye benzer operasyonel yeteneklerle ihtiyaçlarınızı karşılayacak en iyi sensördür.

SRV veya SRD aracılığıyla otomatik hat içi viskozite ölçümü, geleneksel yöntemlerle viskozite ölçümü için kullanılan numune alma ve laboratuvar tekniklerindeki farklılıkları ortadan kaldırır. Rheonics' sensörleri patentli burulma rezonatörleri tarafından çalıştırılır. Rheonics dengeli burulma rezonatörleri, tescilli 3. nesil elektronikler ve algoritmalarla birlikte bu sensörleri en zorlu çalışma koşulları altında doğru, güvenilir ve tekrarlanabilir hale getirir. Sensör, karışımın viskozitesini sürekli olarak ölçecek şekilde hat içine yerleştirilmiştir. Beton karışımının tutarlılığı, sürekli gerçek zamanlı viskozite ölçümleri kullanan bir kontrolör aracılığıyla dozaj sisteminin otomasyonu ile sağlanabilir. Her iki sensör de basit OEM ve yenileme kurulumu için kompakt bir form faktörüne sahiptir. Bakım veya yeniden yapılandırma gerektirmezler. Hiçbir sarf malzemesi kullanmayan SRV ve SRD'nin kullanımı son derece kolaydır.

RheonicsAvantajı

Kompakt form faktörü, hareketli parça içermez ve bakım gerektirmez

Rheonics' SRV ve SRD, basit OEM ve yenileme kurulumu için çok küçük bir form faktörüne sahiptir. Herhangi bir süreç akışına kolay entegrasyon sağlarlar. Temizlemesi kolaydır ve bakım veya yeniden yapılandırma gerektirmez. Küçük bir kaplama alanına sahiptirler ve herhangi bir proses hattında Inline kurulumu mümkün kılarak herhangi bir ek alan veya adaptör gereksinimini ortadan kaldırırlar.

Hijyenik, sıhhi tasarım

Rheonics SRV ve SRD mevcuttur tri-clamp ve özel proses bağlantılarının yanı sıra DIN 11851 bağlantıları.

Hem SRV hem de SRD, ABD FDA ve AB düzenlemelerine göre Gıdayla Temas Uygunluğu gereksinimlerine uygundur.

Yüksek stabilite ve montaj koşullarına duyarsız: Her türlü yapılandırma mümkündür

Rheonics SRV ve SRD, sensörlerin iki ucunun zıt yönlerde büküldüğü, montaj sırasındaki reaksiyon torklarını ortadan kaldıran ve dolayısıyla onları montaj koşulları ve akış hızlarına karşı tamamen duyarsız hale getiren benzersiz patentli eş eksenli rezonatör kullanır. Sensör elemanı, özel bir mahfaza veya koruyucu kafes gereksinimi olmadan doğrudan sıvının içine oturur.

'Akıcılık' üzerine anında doğru okumalar - Eksiksiz sisteme genel bakış ve tahmini kontrol

Rheonics' ReoPulse yazılım güçlü, sezgisel ve kullanımı kolaydır. Gerçek zamanlı proses sıvısı, entegre IPC veya harici bir bilgisayarda izlenebilir. Tesise dağılmış birden fazla sensör, tek bir kontrol panelinden yönetilir. Pompalamadan kaynaklanan basınç dalgalanmasının sensör çalışması veya ölçüm doğruluğu üzerinde etkisi yoktur. Titreşim etkisi yok.

Doğrudan tanka monte edin veya baypas hattında hat içi ölçümler yapın

Gerçek zamanlı viskozite (ve yoğunluk) ölçümleri yapmak için sensörü proses akışınıza doğrudan kurun. Sensör, by-pass hattına daldırılabilir; akış hızı ve titreşimler, ölçüm kararlılığını ve doğruluğunu etkilemez.

Kolay kurulum ve yeniden yapılandırma / yeniden kalibrasyon gerektirmez - sıfır bakım / arıza süresi

Olası bir sensör hasarı durumunda, elektronik aksamı değiştirmeden veya yeniden programlamadan sensörleri değiştirin. Herhangi bir donanım yazılımı güncellemesi veya kalibrasyon değişikliği gerekmeden hem sensör hem de elektronik aksamlar için anında değiştirmeler. Kolay montaj. NPT gibi standart ve özel proses bağlantılarıyla mevcuttur, Tri-Clamp, DIN 11851, Flanş, Varinline ve diğer sıhhi ve hijyenik bağlantılar. Özel odaları yok. Temizlemek veya incelemek için kolayca çıkarılabilir. SRV aynı zamanda DIN11851 ve tri-clamp Kolay montaj ve demontaj için bağlantı. SRV probları Yerinde Temizleme (CIP) için hava geçirmez şekilde kapatılmıştır ve IP69K M12 konnektörlerle yüksek basınçlı yıkamayı destekler.

Rheonics aletler paslanmaz çelik problara sahiptir ve isteğe bağlı olarak özel durumlar için koruyucu kaplamalar sağlar.

Düşük güç tüketimi

Normal çalışma sırasında 24 A'dan daha düşük akım çeken 0.1V DC güç kaynağı.

Hızlı tepki süresi ve sıcaklık dengelemeli viskozite

Kapsamlı hesaplamalı modellerle birleştirilmiş ultra hızlı ve sağlam elektronikler, Rheonics Cihazlar sektördeki en hızlı, çok yönlü ve en doğru cihazlardan biridir. SRV ve SRD, her saniye gerçek zamanlı, doğru viskozite (ve SRD için yoğunluk) ölçümleri sağlar ve akış hızı değişikliklerinden etkilenmez!

Geniş operasyonel yetenekler

Rheonics' enstrümanları en zorlu koşullarda ölçüm yapmak için üretilmiştir.

SRV ile mevcuttur hat içi proses viskozimetre için pazardaki en geniş operasyonel aralık:

- 5000 psi'ye kadar basınç aralığı

- -40 ila 200 ° C sıcaklık aralığı

- Viskozite aralığı: 0.5 cP ila 50,000 cP (ve üstü)

SRD: Tek cihaz, üçlü fonksiyon - Viskozite, Sıcaklık ve Yoğunluk

Rheonics' SRD, viskozite, yoğunluk ve sıcaklık ölçümleri için üç farklı cihazın yerini alan benzersiz bir üründür. Üç farklı cihazın aynı yerde bulunmasının zorluğunu ortadan kaldırır ve en zorlu koşullarda son derece doğru ve tekrarlanabilir ölçümler sağlar.

Yönet dağıtma / doldurma daha verimli, maliyetleri azaltın ve üretkenliği artırın

Bir SRV'yi proses hattına entegre edin ve yıllar boyunca tutarlılık sağlayın. SRV, viskoziteyi (ve SRD durumunda yoğunluğu) sürekli olarak izler ve kontrol eder ve karışım bileşenlerini dozlamak için uyarlamalı olarak valfleri etkinleştirir. Süreci bir SRV ile optimize edin ve daha az kapanma, daha düşük enerji tüketimi, daha az uyumsuzluk ve malzeme maliyeti tasarrufu sağlayın. Ve hepsinin sonunda, daha iyi bir kar hanesine ve daha iyi bir çevreye katkıda bulunur!

Yerinde temizlik (CIP) ve yerinde Sterilizasyon (SIP)

SRV (ve SRD), sıvı hatlarının temizliğini monit ile izleroring Temizleme aşaması sırasında temizleyicinin/çözücünün viskozitesi (ve yoğunluğu). Sensör tarafından herhangi bir küçük kalıntı tespit edilerek operatörün hattın ne zaman temiz/amaca uygun olduğuna karar vermesi sağlanır. Alternatif olarak SRV (ve SRD), çalışmalar arasında tam ve tekrarlanabilir temizlik sağlamak için otomatik temizleme sistemine bilgi sağlar, böylece gıda üretim tesislerinin hijyen standartlarına tam uyum sağlanır.

CIP nedir? Hat içi viskozite ve yoğunluk ölçümleriyle CIP (Yerinde Temiz) Sistemlerini optimize etme

CIP nedir? CIP sistemlerinde, sistem sökülmeden temizlik gerçekleşir. CIP, normal üretim yapan bir işleme çalışmasından sonra, gıda işleme için ekipman hazırlamak için gerekli olan tüm mekanik ve kimyasal sistemleri ifade eder ...

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli elektronikler bu sensörlerin beynidir. SRV ve SRD, ¾” NPT, DIN 11851, Flanş ve gibi endüstri standardı proses bağlantılarıyla mevcuttur. Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem bir verici muhafazası hem de küçük form faktörlü bir DIN ray montajı olarak mevcut olan sensör elektroniği, proses hatlarına ve makinelerin ekipman kabinlerine kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

Analog ve Dijital Haberleşme Seçenekleri

İsteğe Bağlı Dijital İletişim Seçenekleri

ATEX ve IECEx Uyumluluğu

Rheonics Tehlikeli ortamlarda kullanım için ATEX ve IECEx sertifikalı, kendinden emniyetli sensörler sunar. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur.

tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanıyarak müşterilerimizin bir alternatifi belirleme ve test etmeyle ilgili zaman ve maliyetlerden kaçınmasına olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattı gerekmez: sensör sıraya daldırılabilir; akış hızı ve titreşimler ölçüm kararlılığını ve doğruluğunu etkilemez. Sıvı üzerinde tekrarlanan, ardışık ve tutarlı testler sağlayarak karıştırma performansını optimize edin.

Hat içi Kalite kontrol konumları

- Tanklarda

- Çeşitli işleme kapları arasındaki bağlantı borularında

Göstergeler / Sensörler

SRV Viskozimetre VEYA bir SRD ek yoğunluk için

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, Rheonics' Hat içi viskozimetreler ve yoğunluk ölçerler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur. Tam aralıkta ölçüm yapmak için herhangi bir bileşeni veya parametreyi değiştirmenize gerek yoktur.

Uygulama için önerilen ürünler

- Geniş viskozite aralığı - tüm süreci izleyin

- Hem Newtonian hem de Newtonyan olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Hermetik olarak sızdırmaz, tamamen paslanmaz çelik 316L ıslak parçalar

- Dahili sıvı sıcaklığı ölçümü

- Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

- Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

- Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

- Dahili sıvı sıcaklığı ölçümü

- Mevcut borulara basit kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez