- Neredeyse tüm aşıların küresel kıtlığını gidermek için aşı üretimini ve piyasaya sürülmesini yenileyin

- Özellikle salgın veya pandemi ortamında üretim kapasitesini artırın ve döngü sürelerini kısaltın

- Üretim sırasında biyo reaktörlerdeki reaksiyon bitiş noktalarını güvenilir bir şekilde tespit edin ve ürün ve proses ölçeklenebilirliği üzerinde çalışmalar yürütmek için ölçüm verilerini kullanın

- Geliştirme ve üretimin maliyetlerini ve öngörülemezliğini en aza indirin

Giriş

Aşı geliştirme, biyoproses ve analitik teknolojilere ilişkin önemli bilgilerle desteklenmiştir. Bu tür teknolojiler, aşı üreticilerinin daha düşük bir maliyetle sürekli olarak yüksek ürün saflığı ve kalitesi elde etmelerini sağlamıştır. Biyoproses endüstrisinde aşı geliştirme ve üretimi, küresel olarak aşı pazarının hızlı büyümesi nedeniyle önemli ve zorlu olmaya devam etmektedir.

Hızlı büyümesi nedeniyle, küresel aşı pazarı yeni oyuncuları kendine çekmiştir. Dünya Sağlık Örgütü (WHO), 2000 ile 2013 yılları arasında aşı pazarının 4 milyar ABD dolarından (ABD doları) 24 milyar ABD dolarına yükseldiğini bildirmektedir. 2028 yılına kadar aşı pazarının %100 bileşik yıllık büyüme oranı (CAGR) ile büyüyerek yaklaşık 11.02 milyar USD değerinde olacağı tahmin edilmektedir. 120'ı gelişmekte olan ülkeler için önemli olan 60'den fazla yeni ürün geliştirilmektedir.

Aşılar, biyofarmasötik endüstrisi için gelişen bir pazardır. Geçtiğimiz birkaç yıl içinde, birleşme ve satın almaların sayısı arttıkça sektördeki durumlarının değiştiğini gördük. Aşılar için yeni iş modelleri ortaya çıkıyor ve bunlar büyük ilgi görüyor.

Karmaşıklıklar ve Zorluklar

Aşılar büyük, karmaşık, genellikle hibrit biyolojik moleküllerdir. Son ürünün (aşı veya karma aşı) çoğu zaman birçok bileşen ürününün (antijenler veya aşılar) bir kombinasyonu olduğu çok sayıda üretim ve formülasyon aşaması yoluyla üretilirler. Aşılar, canlı organizmalardan elde edilen biyolojik ürünler olmasına rağmen, hem bileşenleri hem de bunları üretmek için gereken teknolojiler açısından birçok geleneksel terapötikten daha karmaşıktır. Tipik olarak sağlıklı bireylere uygulanır (profilaksi), diğer tedaviler ise tıbbi durumları olan kişilere verilir. Ayrıca geliştirilmeleri ve üretilmeleri diğer birçok biyolojikten daha zordur ve bu nedenle “jenerik” formda yapmak daha zordur. Bu nedenle, aşı ürünlerinin ticari değerlerini koruma olasılığı daha yüksektir.

Aşılar, çok çeşitli hücre substratları (örneğin memeli, böcek, mikrobiyal ve mantar hücre dizileri) kullanılarak üretilir. Yeni antijenler ayrıca tipik olarak yeni hücre substratları gerektirir. Liste, canlı atenüe aşılar, inaktive veya detoksifiye aşılar, alt birim aşılar, polisakkaritler, virüs benzeri partiküller ve protein kompleksleri dahil olmak üzere çeşitli aşı ürünlerini içerir. Her aşı tipinin kendi karmaşıklık derecesi ve biyokimyasal ve biyolojik özellikleri vardır.

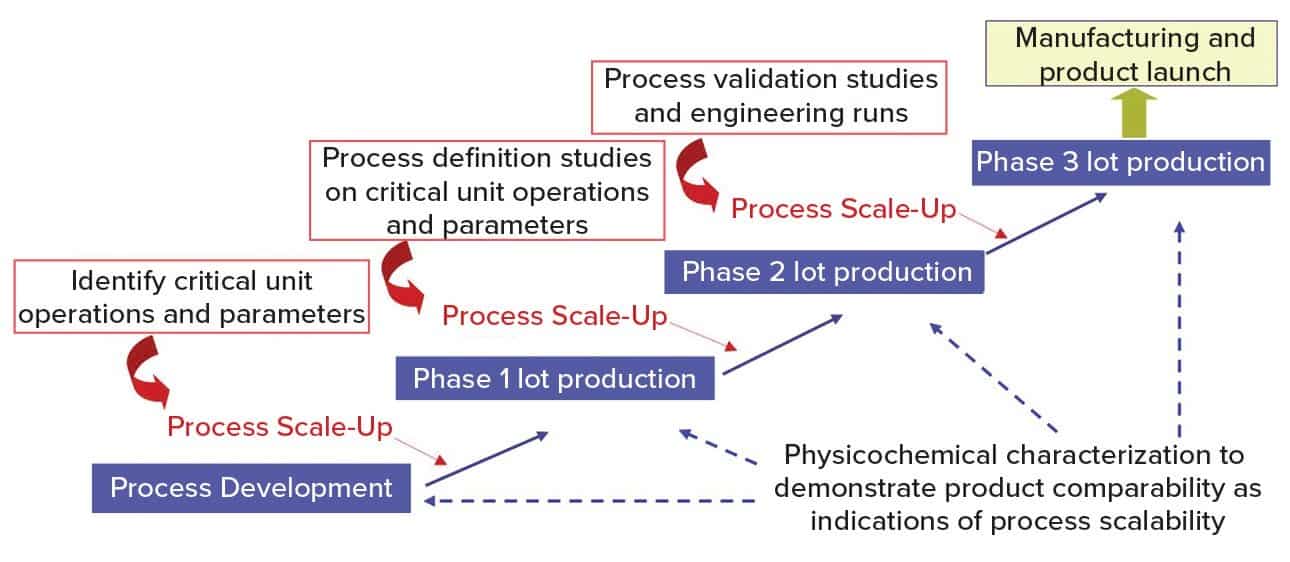

Şekil 1, ilaç maddesi için aşı süreci geliştirmeye yönelik genel bir yaklaşımı göstermektedir. Süreç geliştirme, birim operasyonların ve parametrelerin tanımlanması için bir laboratuvar ölçeğinde başlar, ardından aşama 20 klinik çalışmalar için iyi üretim uygulamaları (GMP) malzemelerinin üretimi için adım adım ölçek büyütme (genellikle 1 L'lik bir fermantasyon veya hücre kültüründe) takip eder. . 200 L'ye kadar ölçeklendirmeden önce (normalde 2. aşama için) bir deney tasarımı (DoE) kullanılarak kritik birim operasyonları ve parametreleri üzerinde proses tanımlama çalışmaları gerçekleştirilir. Aşama 3'ten (~2,000-L ölçeği) önce, süreç doğrulama ve mühendislik çalışmaları gereklidir. Proses geliştirme ve ölçek büyütme sırasında bilim adamları, ürün karşılaştırılabilirliğini ve proses ölçeklenebilirliğini desteklemek ve göstermek için ürün ve proses bilgisi elde etmek için biyofiziksel, kimyasal ve biyolojik karakterizasyon gerçekleştirir.

Yukarıdaki geliştirme karmaşıklıklarına ek olarak, aşı üreticileri yüksek maliyetli ve yüksek riskli bir iş ortamı, diğer büyük aşı üreticileriyle rekabet, artan uyumluluk ve güvenlik beklentileri ve son derece karmaşık teknoloji odaklı platformlarla karşı karşıyadır. Bir aşı ürününün geliştirilmesi ve ruhsatlandırılması tipik olarak 12-14 yıl sürer (Şekil 2). Toplam maliyetler yeni geliştirme başına 1 milyar doları aşabilir ve erken aşamada geliştirmeden lisansa kadar genel başarı oranı 10–2000 döneminde <%2010'du. Bir 2016 çalışması, 20. aşamadan lisansa kadar ~% 1 başarı oranı gösterdi.

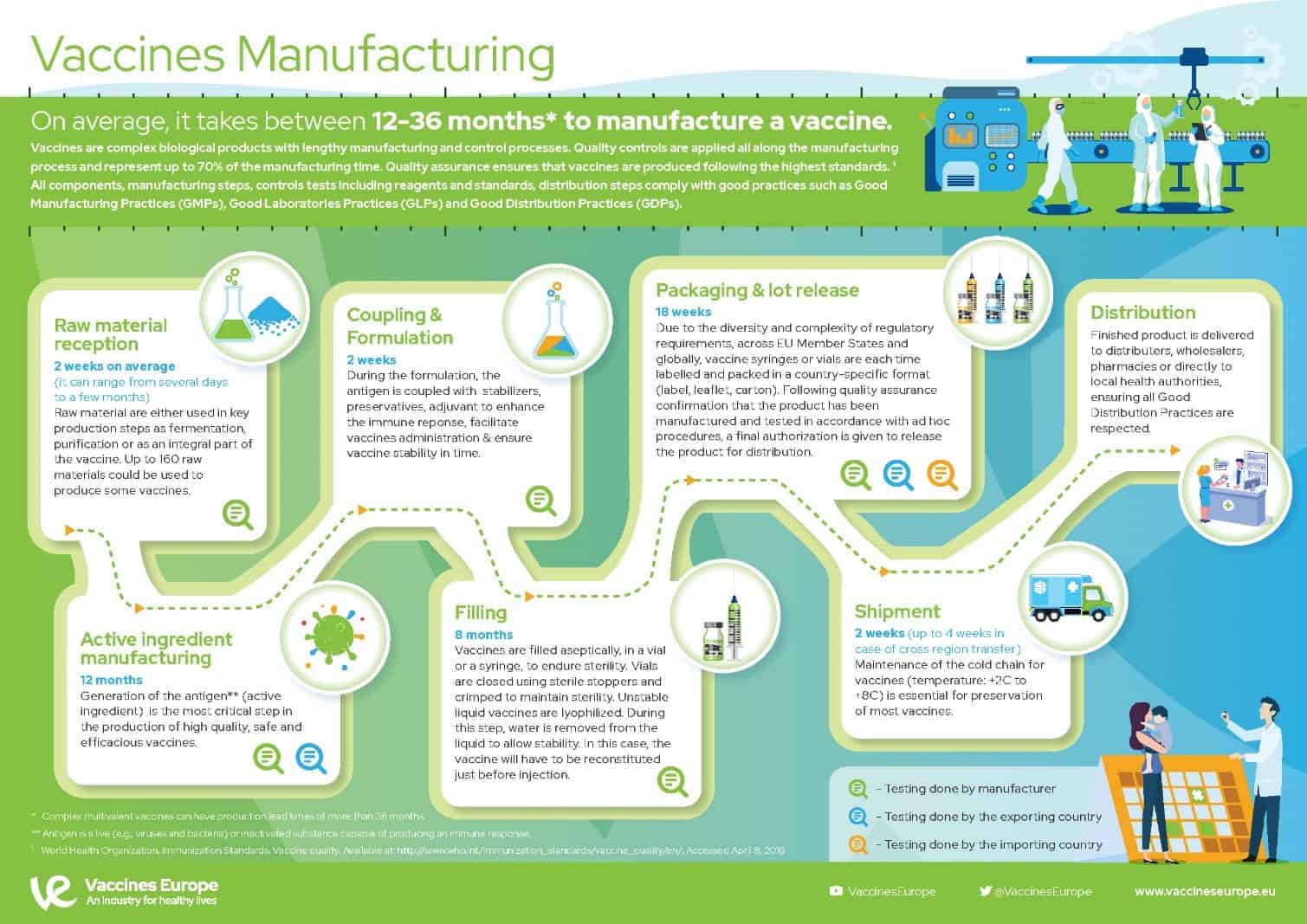

Bir bakışta aşı yapmak

Kaynak: AstraZeneca | COVID-19 Zorluklarını Karşılamak için Yenilikçi Üretim ve İmalat

Bunlar, benzeri görülmemiş bir ölçekte bir aşı oluşturmak için gereken önemli üretim süreçleridir:

- CMC- Üretkenlik verimini artırmak için hızla ölçeklendirmeden önce ilk küçük ölçekli süreçten ticari bir üretim süreci geliştirilmiştir ve her zaman nihai ürünün saflığını garanti eder. Bu tutarlı süreç, işbirliği yaptığımız her üretim tesisi tarafından uygulanmaktadır.

- Virüs tohum stoğu ve konak hücre bankası – Bu başlangıç malzemeleri, dünya çapındaki üreticiler tarafından aşı üretimini başlatmak için kullanılmaktadır.

- İlaç maddesi – Konak hücreler, artan ölçekte bir dizi biyoreaktörde büyütülür ve nihai bir aşı molekülü üretmek için virüs tohumu tarafından enfekte edilir. Aşıyı toplamak ve saflaştırmak için bir dizi filtrasyon ve kromatografi adımı atılır.

- Uyuşturucu ürünü - İlaç maddesi, nihai bir formülasyon elde etmek için tamponlarla birleştirilir ve daha sonra etiketlenen ve paketlenen çok dozlu şişelere doldurulur.

- Test ve kalite kontrol - Üretim süreci boyunca her parti üzerinde kapsamlı testler yapılır. Tutarlılığı ve kaliteyi sağlamak için üretimin her aşamasında kalite kontrol önlemleri uygulanır.

Anahtar Trendler

Değişen pazar: Aşı endüstrisi, düşük maliyetle ve daha kısa zaman dilimlerinde yüksek kaliteli ürünler geliştirmekle karşı karşıyadır. Önce pazara ulaşma ihtiyacı, hızlı süreç geliştirme stratejileri ve tekniklerinin önemini vurgulamaktadır. Bu tür baskılar aşı endüstrisini yenilikçi teknolojileri benimsemeye itmiştir. Buna karşılık, süreç geliştirme sürelerinin kısaltılması, genel aşı ürünü geliştirme zaman çizelgelerini hızlandıracak ve küresel bir pazara güvenli ve yüksek kaliteli ürünleri hızla sunacaktır.

CIP Gereksinimleri: Bazı aşı üreticileri ek zorluklarla karşı karşıyadır. Bunlar, küçük parti boyutları ve çeşitli ürün portföyleriyle çalışma ihtiyacını içerir. Aşı geliştiricilerinin hızlı yanıt vermesini ve son derece güçlü bileşenlerin kullanılmasını gerektiren salgın salgınlar, temizleme süreçlerine büyük talepler getirir.

Tek kullanımlık teknoloji ile ürün geliştirmeyi hızlandırmak: Tek kullanımlık teknolojilerin uygulanması, tesis ve süreç esnekliğini artırırken ve süreç geliştirme süresini hızlandırırken sabit maliyetleri, ekipman miktarını ve temizlik doğrulamasını azaltma fırsatları sunar. Tek kullanımlık ürünler, operasyonel maliyetleri düşürürken yüksek kaliteli süreçlerin geliştirilmesiyle ilgili endüstriyel zorlukların ele alınmasında önemli bir rol oynamaktadır.

Net sonuç, geliştirme süresinde ve üretim maliyetlerinde genel bir azalmadır. Bu sayede tesis devri önceki sisteme göre daha kolay ve hızlıdır ve paslanmaz çelik fermentörler, tanklar ve santrifüjler gibi sabit varlıkların doğrulanması artık gerekli değildir.

Kapalı bir sistem, süreç geliştirmeyi hızlandırmak için tek kullanımlık teknolojinin uygulanmasının faydasını gösterir. Bu tür teknolojilerin uygulanmasının süreç geliştirme süresini kısaltması, üretim maliyetlerini azaltması ve süreç ve tesis esnekliğini artırması, böylece üretim faaliyetlerinin genişletilmesini kolaylaştırması ve süreç geliştirme verimliliğini artırması beklenmektedir.

Aşı Sınıflandırması

Aşı geliştirmeye yönelik birçok yaklaşım vardır, ancak aşılar, hastalığa neden olan organizmaya karşı spesifik bir bağışıklık tepkisi oluşturan aktif bileşen(ler) olan antijen(ler)in nasıl hazırlandığına göre geniş bir şekilde sınıflandırılabilir. Aşılar viral (canlı veya inaktive), viral vektör, alt birim (protein veya polisakkarit) veya nükleik asit (DNA veya RNA) olabilir. Kombine aşılar, inaktive edilmiş, protein bazlı ve/veya protein konjuge polisakkarit aşı bileşenlerini içerebilir. Aşılardaki diğer bileşenler, üretim sürecine ve antijen(ler)in doğasına bağlı olarak değişir.

- Canlı atenüe aşılar

- İnaktif veya ölü aşılar

- alt birim aşılar

- Protein aşıları

- Saf polisakkarit aşıları

- Nükleik asit bazlı aşılar

Viskozite ölçüm cihazı: Aşı üretiminde kullanım örnekleri

Artan proses bilgisi ve ölçüm tekniklerine rağmen, ilaç endüstrisindeki ara ve nihai kalite niteliklerinin kontrolü hala temel olarak sabit bir reçete yaklaşımına dayanmaktadır; burada parametreler bir kez teorik kararlı durum çıktısı için optimize edilir ve kabul örnekleme stratejileri ile birleştirilir. Gerçekte, hammadde özelliklerinde, fiziksel aşınmaya ve değişen ortam koşullarına göre ekipman durumundaki değişikliklerin görünümü, üretim sırasında sürekli düzeltici eylemleri talep eden ve zamana göre değişen rahatsızlıklara katkıda bulunur. Pazar talebiyle ilgili malzeme çıkışındaki dalgalanmalar, ürün kalitesini garanti altına almak için telafi edilmesi gereken bir rahatsızlık olarak da görülebilir. Genellikle manuel denetimle birlikte otomatik düzenleyici süreç kontrolünü benimseyen geleneksel üretim yaklaşımı, bu tür kritik kalite öznitelik değişimlerini gerçek zamanlı olarak telafi etmez. Bu zorlukların üstesinden gelmek için, kritik kalite niteliklerinin gerçek zamanlı olarak kabul kriterleriyle tutarlı bir şekilde uyumlu olmasını otomatik olarak sağlamak için üretim sürecine otomatik denetim süreci kontrolünün dahil edilmesi gerekli hale gelir. Bu, aşı üretim süreçlerinde özellikle önemli hale gelir.

Polisakkaritin kontrolü – Reaksiyon bitiş noktası takibioring ve veri kaydı

Bir aşı üreticisi, polisakkaritin her bir partisinin tahlili veya üretim prosesinin validasyonu yoluyla polisakkaritin modifikasyon derecesinin tutarlılığını göstermelidir. Kullanılan konjugasyon kimyasına bağlı olarak, polisakkarit aktivasyonunun derecesindeki tutarlılık, proses validasyonunun bir parçası olarak belirlenebilir veya klinik deneylerde yeterli güvenlik ve immünojenisiteye sahip olduğu gösterilen aşı lotlarının özellikleri ile yansıtılabilir.

Polisakaritin boyut küçültme derecesi, üretim sürecine bağlı olacaktır. Modifiye edilmiş polisakkaritin ortalama boyut dağılımı (polimerizasyon derecesi) uygun bir yöntemle belirlenmeli ve tutarlı olduğu gösterilmelidir. Boyut, konjugasyon işleminin tekrarlanabilirliğini etkileyebileceğinden, tutarlılık için uygun sınırlarla her serotip için moleküler boyut dağılımı belirtilmelidir.

Viskozite sensörleri, aşı üretimi sırasında asit parçalanması veya polisakkarit sentezi sırasında meydana gelen kimyasal reaksiyonun ilerlemesini ölçer. Polisakkarit zincir uzunluğu viskoziteyi etkiler. Viskozite azalması, reaksiyonun viskozite ayar noktasının ötesinde devam etmesini önleyerek reaksiyon süresi ile sürekli olarak izlenmelidir. Reaksiyon uç noktalarını tespit etmek ve ölçüm verilerini kaydetmek ve depolamak için güvenilir, doğru ve sürekli viskozite ölçümleri yapma becerisine sahip hat içine gömülü bir viskozimetrenin kullanılması, üretim süreçlerini düzene sokabilir ve kalite kontrolünü iyileştirebilir.

Viskozite/yoğunluk ölçümleri ile aşı adjuvan karakterizasyonu ve kalite kontrolü

Adjuvanlar (bağışıklık güçlendiriciler veya immünomodülatörler), aşı antijenlerine karşı bağışıklık tepkisini iyileştirmek için on yıllardır kullanılmaktadır. Adjuvanların aşı formülasyonlarına dahil edilmesi, aşı antijenlerine karşı istenen yanıta yönelik spesifik bağışıklık yanıtını güçlendirmeyi, hızlandırmayı ve uzatmayı amaçlar.

Bir aşı adjuvanı, bir antijene karşı bağışıklık tepkilerini güçlendiren ve/veya onu istenen bağışıklık tepkilerine doğru modüle eden bir bileşendir. Aşının diğer aktif bileşenleri üzerinde adjuvan etkisi olan bir kombine aşının aktif bileşeni, bu Kılavuzun kapsamı dışındadır. Haptenler, antijenler (örn., CRM197, meningokokal OMP, tetanoz toksoidi ve polisakkaritleri birleştirmek için kullanılan difteri toksoidi) ve HSA gibi eksipiyanlar için taşıyıcılar da hariç tutulmuştur. Nihai aşı ürününde birden fazla adjuvan mevcut olabilir.

Adjuvanı karakterize etmek için kullanılan bir dizi parametrenin değerlendirmesinin sonuçları açıklanmalıdır. Kritik parametreler tanımlanmalı ve tanımlanmalıdır. Bu tür parametrelerin, adjuvan serilerinin rutin testlerinin bir parçası olması muhtemeldir. Adjuvanı karakterize etmek için diğer parametreler de analiz edilecektir ve bunlardan bazıları ayrıca rutin testin bir parçasını oluşturabilir. Bir adjuvanı tanımlayan parametreler, adjuvanın doğasına bağlı olacaktır ve aşağıdakileri içerebilir, ancak bunlarla sınırlı değildir:

- kimyasal bileşim (nitel ve nicel)

- fiziksel özellikler (örn. görsel görünüm, yoğunluk, viskozite, pH, boyut ve boyut dağılımı, yüzey yükü)

- biyokimyasal özellikler

- saflık (ör. endotoksin içeriği, biyolojik yük, üretim artıkları)

Viskozite/yoğunluk ölçümleri, ürün karşılaştırılabilirliğini ve süreç ölçeklenebilirliğini göstermek ve desteklemek için aşı ürünleri ve süreçleri üzerinde biyofiziksel, kimyasal ve biyolojik karakterizasyonlar yapması gereken bilim adamlarını destekleyebilir.

Aşı üretiminde viskozite kalite kontrolünün önemi nedir?

Viskozite yönetimi, aşağıdaki nedenlerle aşı üretimi için geniş ve önemli etkilere sahiptir:

- Kalite: Reaksiyon son noktası tespiti için hat içi proses viskozite kontrolü, aşı spesifikasyonlarının ve kapsamlı gereksinimlerin karşılandığından emin olabilir. Üretimde, viskozite/yoğunluk ölçümlerinin analiz edilmesiyle sağlanabilecek partiden partiye tutarlılığı sağlamak ve ürünü piyasaya sürmek için kalite kontrol gereklidir.

- Ücret: Uygun olmayan viskozitenin sonuçları, ürün kalitesinin ötesine geçer. Kötü viskozite kontrolünün bir sonucu olarak malzeme kullanımı artar ve kar marjlarını olumsuz etkiler.

- Atık: Sürekli üretimde viskozite etkin bir şekilde yönetildiğinde düşük kaliteden kaynaklanan malzeme retleri en aza indirilebilir.

- verim: Laboratuvar ölçüm cihazlarıyla manuel viskozite kontrolünü ortadan kaldırmak, operatörlerin zamanını boşa çıkarır ve diğer görevlere odaklanmalarını sağlar.

- çevre: Malzeme ve solvent kullanımının azaltılması çevreyi olumlu yönde etkileyecektir.

- uyma: İlaç üretimi, belki de diğer endüstrilerden daha fazla, en yüksek kalite kontrolünü gerektirir. Mevzuat ve izlenebilirlik kodları söz konusu olduğunda, doğru kompozisyon ve hassas bir şekilde kontrol edilen kalite tartışılamaz.

- Sürekli üretim sürecine ve Pharma 4.0'a geçişi destekler: Viskozite sensörü verileri, farmasötik üretimi dijitalleştirmek için verilere erişim sağlayarak şeffaflık ve uyarlanabilirlik sağlar. Sistem karar verme hızını daha da artırıyor; Daha küçük parti boyutları ve daha geniş bir ürün portföyüyle başa çıkabiliyor; gerçek zamanlı kalite izleme yoluyla kalite kontrolünü gerçek zamanlı olarak iyileştiriyororing.

Viskozite ölçümleri bir çözeltideki çözünmüş katıların konsantrasyonunu belirleyebilir. Monitoring viskozite, proses koşullarının anlaşılmasını iyileştirir, ilaç geliştirme süresini kısaltır, üretim kapasitesini ve stabiliteyi artırır, ürün kalitesini garanti eder ve düzenlemelere uygunluğun gösterilmesine yardımcı olabilir. İlaç üreticilerinin, ilaç keşfinden üretime kadar süreç doğrulamasını göstermeleri gerekir ve bu, viskozite ölçümleriyle sağlanabilir. Viskozite ölçümleri, mRNA yüklü LNP ara maddesinin ve farklı sıcaklıklardaki nihai ürün çözeltilerinin fizikokimyasal özelliklerinin (yoğunluk, viskozite, yüzey gerilimi, osmolalite, cam geçiş sıcaklığı) karakterize edilmesinde önemlidir.

Süreç zorlukları

Bileşenlerin karışma problemlerinden dolayı aşı üretimini yükseltmek zordur. Gerçek zamanlı viskozite ölçümleri, reolojik özellikleri analiz ederek ideal işleme ve karıştırma parametrelerinin belirlenmesine ve viskoz özelliklerin bilinmesiyle küçük laboratuvar ölçeğinden büyük endüstriyel işlemlere kadar lüks tasarımın yapılmasına yardımcı olabilir. Ek olarak, üretim sırasında kalitenin hassas bir şekilde kontrol edilmesine yardımcı olur. Tutarlı bir kontrol içi üretim sağlamak için, süreç akışı boyunca viskozitedeki değişim gerçek zamanlı olarak izlenir, yalnızca mutlak değerleri ölçmek yerine bir taban çizgisinden ölçümler yapılır ve üretim süreçlerini ayarlayarak (karıştırma, öğütme vb.) viskozite ayarlamaları yapılır. ) ve üretilen ilaçların tutarlılığını ve doğruluğunu sağlamak için bileşenler.

Sükroz yoğunluğu ölçümleri, influenza virüsü saflaştırma işlemi sırasında özellikle yararlıdır. Bu güvenilir ölçümler ile influenza aşıları kaliteden ödün vermeden mümkün olan en hızlı ve güvenli şekilde geliştirilebilir.

Mevcut laboratuvar viskozimetrelerinin proses ortamlarında çok az değeri vardır çünkü viskozite sıcaklıktan, kayma hızından ve çevrimdışı ortamda, çevrimiçi olduğundan çok farklı olan diğer değişkenlerden doğrudan etkilenir. Geleneksel olarak operatörler formülasyonların viskozitesini laboratuvar rotasyonel viskozimetresi veya reometreleri kullanarak ölçtüler. Prosedür karmaşık ve zaman alıcıdır. Çoğu zaman, sonuçlar laboratuvardan gelmeden önce parti zaten tamamlanmış olur ve bu da şansı veya düzeltmeleri azaltır. Mevcut geleneksel viskozite ölçüm yöntemleri, tutarsız üretime ve hat içi gerçek zamanlı izleme kullanılarak düzeltilebilecek parti israfına yol açmaktadır.oring. Ayrıca sürekli üretime geçiş, hat içi gerçek zamanlı süreç takibini gerektiriroring Prosesin sınırlar dahilinde olmasını sağlamak için formülasyon viskozitesinin ayarlanması.

Hat içi gerçek zamanlı izleme için titreşim aletleri kullanılıroring viskoziteye sahiptirler ancak son derece hacimli olma eğilimindedirler, yavaş tepki verirler, dış titreşimlerden kolayca etkilenirler, kapsamlı bakım ve kalibrasyon gerektirirler. Aşı üretim ortamındaki sensörlerin karşılaştığı zorluklardan bazıları yüksek ısı ve nem, düzenli temizlik gereklilikleri ve ölçümler için çevresel dengelemelerdir.

Rheonics' Çözümler

Rheonics İlaç endüstrisi süreçlerinde süreç kontrolü ve optimizasyonu için dengeli bir burulma rezonatörüne dayanan, sınıfının en iyisi hat içi viskozimetreyi sunar:

- Çizgide viskozite ölçümler: Rheonics' SRV geniş bir yelpazede, dahili sıvı sıcaklığı ölçümüne sahip hat içi viskozite ölçüm cihazıdır ve herhangi bir proses akışındaki viskozite değişikliklerini gerçek zamanlı olarak tespit edebilir. Reaksiyon uç noktalarını güvenilir bir şekilde tespit etmek ve herhangi bir fabrika otomasyon sistemi ile entegre olarak reaksiyonu otomatik olarak durdurmak için biyo reaktörlerde ve kaplarda kullanılabilir.

- Çizgide Viskozite ve Yoğunluk ölçümler: Rheonics' SRD dahili sıvı sıcaklığı ölçümüne sahip sıralı aynı anda yoğunluk ve viskozite ölçüm cihazıdır. Yoğunluk ölçümü operasyonlarınız için önemliyse, SRD, doğru yoğunluk ölçümleriyle birlikte SRV'ye benzer operasyonel yeteneklerle ihtiyaçlarınızı karşılayacak en iyi sensördür.

SRV veya bir SRD aracılığıyla otomatik hat içi viskozite ölçümü, geleneksel yöntemlerle viskozite ölçümü için kullanılan numune alma ve laboratuvar tekniklerindeki değişiklikleri ortadan kaldırır. Sensör, proses sıvısı viskozitesini (ve SRD durumunda yoğunluğu) sürekli olarak ölçecek şekilde sıraya yerleştirilmiştir. Üretim tutarlılığı, sürekli gerçek zamanlı viskozite ölçümleri kullanan bir kontrolör aracılığıyla dozlama sisteminin, karıştırıcıların veya pompaların otomasyonu ile sağlanır. Bir ilaç üretim hattında bir SRV kullanarak, ürün tutarlılığı iyileştirilir, üretkenlik, kar marjları ve çevresel hedefler iyileştirilir. Hem SRV hem de SRD, basit OEM ve güçlendirme kurulumu için kompakt bir form faktörüne sahiptir. Bakım veya yeniden yapılandırma gerektirmezler. Her iki sensör de, özel haznelere, lastik contalara veya mekanik korumaya ihtiyaç duymadan, nasıl ve nereye monte edildiklerine bakılmaksızın doğru, tekrarlanabilir sonuçlar sunar. SRV ve SRD, GEA Varinline ve diğerleri gibi şüpheli proses bağlantıları ile mevcuttur. Sarf malzemesi kullanmadan SRV ve SRD'nin kullanımı son derece kolaydır.

Çoğu ilaç şirketi, sistemlerinin, verilerinin ve çalışanlarının hazır olmadığından endişe ederek dijital üretim araçlarını yavaş yavaş benimsedi. Rheonics İlaç endüstrisindeki operatörlerin karşılaştığı temel zorlukları ele alacak ve ilaç sektörünün sorunsuz entegrasyonunu sağlayacak çözümler üretiliyor. rheonics' endüstriyel çözümleri süreçlerinize entegre ediyoruz.

Üretim ortamı oluşturulduktan ve süreç pencereleri uygun amaçlara uyacak şekilde ayarlandıktan sonra, parametreler üzerinde sıkı kontrol ile üretim sürecinin bütünlüğünü korumak için genellikle çok az çaba gerekir. Rheonics viskozite kontrol sistemleri.

RheonicsAvantajı

Rheonics viskozimetreler ve yoğunluk ölçerler ilaç endüstrisine özel olarak tasarlanmış birçok teknolojik avantaj sunmaktadır. Bunlar şunları içerir:

- İlaç sınıfı ıslak malzemeler: Paslanmaz çelik AISI316L

- Ra<0.4μm/15μ inç yüzey pürüzlülüğünü sağlamak için elektro cilalı ıslak malzemeler

- Hayvansal kaynaklı içerik (ADI) kullanılmaz

- Ekipman ölçeklenebilirliği ve kalifikasyonu

Kompakt form faktörü, hareketli parça içermez ve bakım gerektirmez

Rheonics' SRV ve SRD, basit OEM ve yenileme kurulumu için çok küçük bir form faktörüne sahiptir. Herhangi bir süreç akışına kolay entegrasyon sağlarlar. Temizlemesi kolaydır ve bakım veya yeniden yapılandırma gerektirmez. Sirkülasyon hatlarında hat içi kuruluma olanak tanıyan az yer kaplarlar ve proses hatlarında herhangi bir ek alan veya adaptör gereksinimini ortadan kaldırırlar. Her iki sensör de Hijyenik ve Aseptik proses bağlantılarıyla mevcuttur.

Yüksek stabilite ve montaj koşullarına duyarsız: Her türlü yapılandırma mümkündür

Rheonics SRV ve SRD, sensörlerin iki ucunun zıt yönlerde büküldüğü, montaj sırasındaki reaksiyon torklarını ortadan kaldıran ve dolayısıyla onları montaj koşulları ve akış hızlarına karşı tamamen duyarsız hale getiren benzersiz patentli eş eksenli rezonatör kullanır. Sensör elemanı, özel bir mahfaza veya koruyucu kafes gereksinimi olmadan doğrudan sıvının içine oturur.

Üretim kalitesi hakkında anında doğru okumalar - Eksiksiz sistem genel görünümü ve tahmini kontrol

Rheonics' yazılımı güçlü, sezgisel ve kullanımı kolaydır. Gerçek zamanlı viskozite bir bilgisayarda izlenebilir. Birden fazla sensör, fabrika zeminine yayılmış tek bir gösterge panosundan yönetiliyor. Pompalamadan kaynaklanan basınç titreşiminin sensörün çalışması veya ölçüm doğruluğu üzerinde etkisi yoktur. Makine titreşiminin etkisi yoktur.

Kolay kurulum ve yeniden yapılandırma / yeniden kalibrasyon gerektirmez - en az bakım / arıza süreleri

Elektronikleri değiştirmeden veya yeniden programlamadan sensörleri değiştirin; herhangi bir ürün yazılımı güncellemesi veya kalibrasyon katsayısı değişikliği olmadan hem sensör hem de elektronik için anında değiştirmeler yapın. Kolay montaj. Oda yok, O-ring contalar veya contalar. Temizlemek veya incelemek için kolayca çıkarılabilir. SRV aseptik flanşla mevcuttur ve tri-clamp Kolay montaj ve demontaj için bağlantı.

Tahmini bakım için gelişmiş analitik

Arıza modellerini (bir makinenin hangi parçasının arızalandığını, arıza türünü ve ne zaman olduğunu) belirlemek için sensörlerden gelen verileri kullanmak, sorunları önceden tahmin edebilir ve üretim ekiplerine makine arızalanmadan önce bakım yapma şansı verir. Bu erken uyarı, üretim kayıplarını azaltır ve pahalı onarımların önlenmesine yardımcı olur. Bakım sıklığını optimize etmek de maliyetini düşürür. Sistemi uçtan uca gözden geçiren yöneticiler, sorunları ve performans açıklarını hızla tespit edebilir ve temel nedenleri belirlemek için verileri kullanabilir.

Düşük güç tüketimi

Normal çalışma sırasında 24 A'dan daha düşük akım çeken 0.1V DC güç kaynağı.

Hızlı tepki süresi ve sıcaklık dengelemeli viskozite

Kapsamlı hesaplamalı modellerle birleştirilmiş ultra hızlı ve sağlam elektronikler, Rheonics Cihazlar sektördeki en hızlı, çok yönlü ve en doğru cihazlardan biridir. SRV ve SRD, her saniye gerçek zamanlı, doğru viskozite (ve SRD için yoğunluk) ölçümleri sağlar ve akış hızı değişikliklerinden etkilenmez!

Geniş operasyonel yetenekler

Rheonics' enstrümanları en zorlu koşullarda ölçüm yapmak için üretilmiştir.

- 5000 psi'ye kadar basınç aralığı

- -40 ila 200 ° C sıcaklık aralığı

SRV hat içi proses viskozimetresi için piyasadaki en geniş çalışma aralığına sahiptir:

- Viskozite aralığı: 0.5 cP - 50,000 cP

SRD: Tek cihaz, üçlü fonksiyon – Viskozite, Sıcaklık ve Yoğunluk

Rheonics' SRD, viskozite, yoğunluk ve sıcaklık ölçümleri için üç farklı cihazın yerini alan benzersiz bir üründür. Üç farklı cihazın aynı yerde bulunmasının zorluğunu ortadan kaldırır ve en zorlu koşullarda son derece doğru ve tekrarlanabilir ölçümler sağlar.

- Viskozite aralığı: 0.5 cP - 3,000 cP

- Yoğunluk aralığı: 0 ila 4 g/cc (0 ila 4000 kg/mXNUMX)3)

Doğrudan ölçümler yoluyla doğru yağlayıcı kalitesi bilgilerine ulaşın, maliyetleri azaltın ve üretkenliği artırın

Yağlayıcı değişim aralıklarını optimum şekilde planlamak ve önemli maliyet tasarrufları elde etmek için proses hattına bir SRV/SRD entegre edin. Gerçek durumu tahmin etmek için algoritmaların kullanılmasına yönelik dolaylı yaklaşımla karşılaştırıldığında, yağlayıcı viskozite ölçümleri, olası yaklaşan yatak/motor arızalarının veya anormal durumların saptanmasına izin vererek yağlamanın gerçek bir fiziksel resmini verir. Ve tüm bunların sonunda, daha iyi bir sonuca ve daha iyi bir çevreye katkıda bulunur!

Yerinde temizlik (CIP)

SRV (ve SRD) kendi kendini temizleyen sensörlerdir - ölçüm yaparken sensörü temizlemek için hat içi sıvının kullanılması planlanmamış bakımı azaltır. Herhangi bir küçük kalıntı sensör tarafından algılanır ve operatörün hattın amaç için ne zaman temiz olduğuna karar vermesine olanak tanır. Alternatif olarak bu sensörler, üretim çalışmaları arasında tam ve tekrarlanabilir temizlik sağlamak için otomatik temizleme sistemine bilgi sağlar.

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli elektronikler bu sensörlerin beynidir. SRV ve SRD, ¾” NPT, DIN 11851, Flanş ve gibi endüstri standardı proses bağlantılarıyla mevcuttur. Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem bir verici muhafazası hem de küçük form faktörlü bir DIN ray montajı olarak mevcut olan sensör elektroniği, proses hatlarına ve makinelerin ekipman kabinlerine kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

Analog ve Dijital Haberleşme Seçenekleri

İsteğe Bağlı Dijital İletişim Seçenekleri

ATEX ve IECEx Uyumluluğu

Rheonics Tehlikeli ortamlarda kullanım için ATEX ve IECEx sertifikalı, kendinden emniyetli sensörler sunar. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur.

tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanıyarak müşterilerimizin bir alternatifi belirleme ve test etmeyle ilgili zaman ve maliyetlerden kaçınmasına olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattı gerekmez: sensör sıraya daldırılabilir; akış hızı ve titreşimler ölçüm kararlılığını ve doğruluğunu etkilemez. Sıvı üzerinde tekrarlanan, ardışık ve tutarlı testler sağlayarak karıştırma performansını optimize edin.

Hat içi Kalite kontrol konumları

- Reaksiyon izleme için biyoreaktörlerdeoring

- Çeşitli işleme kapları arasındaki bağlantı borularında

Göstergeler / Sensörler

SRV Viskozimetre VEYA bir SRD ek yoğunluk için

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, Rheonics' Hat içi viskozimetreler ve yoğunluk ölçerler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur. Tam aralıkta ölçüm yapmak için herhangi bir bileşeni veya parametreyi değiştirmenize gerek yoktur.

Uygulama için önerilen ürünler

- Geniş viskozite aralığı - tüm süreci izleyin

- Hem Newtonian hem de Newtonyan olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Hermetik olarak sızdırmaz, tamamen paslanmaz çelik 316L ıslak parçalar

- Dahili sıvı sıcaklığı ölçümü

- Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

- Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

- Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

- Dahili sıvı sıcaklığı ölçümü

- Mevcut borulara basit kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez