Jelleşme ve kürleşme nedir; kap ömrü, kürlenme ve jel süresi, çalışma ömrü: viskozite nasıl önemlidir?

Jelleşme nedir?

Jelleşme / jel geçişi, polimerler içeren bir sistemden bir jel oluşumudur. Dallanmış polimerler zincirler arasında bağlantılar oluşturabilir ve bu da giderek daha büyük polimerlere yol açar. Jel noktası olarak tanımlanan reaksiyonun o noktasında sistem akışkanlığını kaybeder ve viskozite çok büyük olur.

Jelleşme, soldan jel oluşumu sürecidir. Soller, nanopartiküller sıvı içinde büyütülerek veya nanopartiküller sıvı içinde dağıtılarak üretilir. Jel, bir sıvı ortamın tüm hacmini kapsayan, birbirine bağlı katı bir nanoyapı ağının bulunduğu katı benzeri bir malzemedir. Dağılmış nanopartiküller sıvıyı uzatan bir ağ oluşturmak için bir araya gelirse bir sol jel haline gelebilir.

Jel, tüm hacmi boyunca bir sıvı ile genişleyen sıvı olmayan bir koloidal ağ veya polimer ağdır. Bir jelin sonlu, genellikle oldukça küçük bir akma stresi vardır.

Gelasyon Monitioring

Jelleşme gibi işlemler istenilen koşullarda gerçek zamanlı olarak takip edilebilir ve numuneler uygun kimyasal ve fiziksel uyaranlara maruz bırakılabilir.

Geliştirme aşamasında, jelasyon monitioring araştırmacıların farklı formülasyonlara göre malzeme davranışını, reaksiyonun katalizör veya katkı maddesi ilavesine nasıl tepki verdiğini ve reaksiyon hızının farklı sıcaklıklarda nasıl değiştiğini anlamasını sağlar.

Uygulama alanları - Jeller

Yemek

Gıdalardaki jelleşme, sıvının jele dönüştürüldüğü süreç olarak tanımlanır. Jel, bir katı içinde süspanse edilmiş sıvı olarak kabul edilir.

Gıda proteinlerinin jelleşme kapasitesi, gıda üretimi için önemli bir fonksiyonel özelliktir. Çok sayıda önemli gıda, jelleştirici bileşenlerin protein olduğu jellerdir. Pektinler, nişastalar ve sakızlarla birlikte güçlü jeller oluştururlar. Gıda endüstrisi, çeşitli reolojik özellikler, görünüm ve jel noktası sergileyen jeller veya jel içeren ürünler üretmek için farklı proteinler kullanır. Jelleşme, çeşitli yiyecekler, süt jelleri, et ve balık ürünleri, diğer et ürünleri, meyve jöleleri, ekmek hamurları, turta ve kek dolguları, pıhtılaşmış yumurta akı ve diğerlerinin işlenmesinde temel bir işlemdir.

Aynı zamanda pudingler için kıvam arttırıcı olarak ve ayrıca meyve jelatini, şekerlemeler, kekler, dondurma, yoğurtlar ve daha fazlasında kullanılır.

Jöle küpleri - gıda endüstrisi için jelleşme viskozitesi uygulamaları

Kozmetik ve ilaç uygulamaları

Supramoleküler polisakkarit bazlı hidrojeller, yüksek yapısal işlevsellikleri, düşük toksisiteleri ve kozmetik, kataliz, ilaç dağıtımı, doku mühendisliği ve çevrede potansiyel uygulamaları nedeniyle son zamanlarda önemli araştırma ilgisini çekmiştir. Hidrojellerin stabilitesinin modülasyonu, özellikle uyarıcıya duyarlı sistemler durumunda büyük önem taşımaktadır. İnek veya domuz gibi bazı hayvanların bağ, deri ve kemiklerinin su ile kaynatılmasıyla elde edilen bir proteindir. Şampuan, kozmetik ve yüz maskelerinin yapımında yaygın olarak kullanılmaktadır.

Jeller ayrıca fotoğraf filminde ve vitamin ve kapsüllerde kaplama malzemesi olarak kullanılır.

Jellerin özellikleri

Jel, dağınık fazın sıvı ve dağılım ortamının katı olduğu koloidal bir sistemdir. Jelin doğası, sıvı ortam ile katı ağ arasındaki bir arada bulunmasına bağlıdır. Az sayıda jel türü hidrojeller, organojeller ve kserojellerdir.

- Dağınık fazın sıvı ve dispersiyon ortamının katı olduğu koloidal bir sistemdir.

- Hareketsiz bir yarı katıdır ve petek benzeri bir yapı sergiler.

- Çoğu jelin sıvıyı emme ve şişme eğilimi vardır.

- Tyndall etkisi, Brown hareketi ve elektroforez göstermezler.

Kürlenme nedir?

Kürleme, kimyasal bir reaksiyonun (polimerizasyon gibi) veya fiziksel etkinin (buharlaşma gibi) gerçekleştiği ve daha sert, daha sert veya daha kararlı bir bağlantı (yapışkan bir bağ gibi) veya madde (beton gibi) ile sonuçlanan bir süreçtir.

Tedavi takibioring

Tedavi takibioring yöntemler kimyasal sürece önemli bir bakış açısı kazandırır ve kürlenmiş maddenin (örneğin, ısıyla sertleşen reçine-matris kompozit malzemeleri) mekanik özelliklerinin iyileştirilmesine ve belirli kalite endekslerinin elde edilmesine yönelik süreç eylemlerini tanımlar.

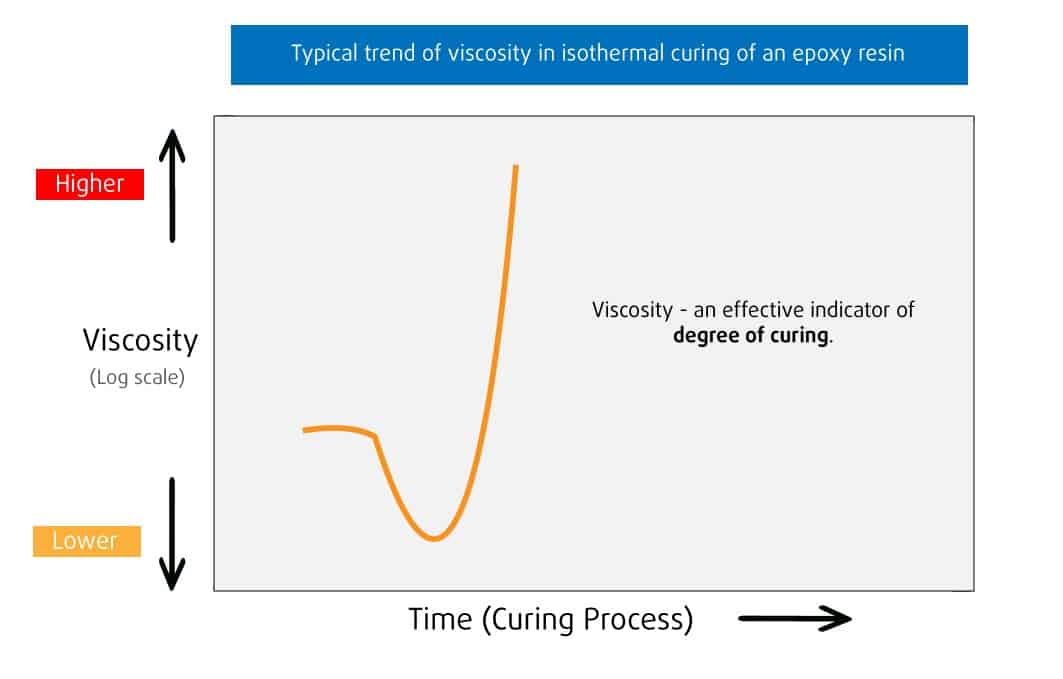

Viskozite, kompozit kalıplamanın ilk adımı olan elyafın emdirilmesi için en önemli özelliktir. Bu adım sırasında, iyi bir ürün kalitesi sağlamak amacıyla viskoziteyi belirli bir eşiğin altında tutmak önemlidir. Kullanma rheonics viskozite bazlı monitoring sistemi sayesinde elyaf emprenye işleminin planlandığı gibi ilerleyip ilerlemediğini kontrol etmek için bu viskoziteyi gerçek zamanlı olarak ve kalıpta izlemek mümkündür. Daha sonra Cam Geçiş Sıcaklığının (Tg) jelleşmesini ve gelişimini tanımlamak önemlidir.

Yapıştırıcılar ve sızdırmazlık malzemeleri

Monitoring Yapıştırıcıların ve reçinelerin kürlenme derecesi, yalnızca imalatçının spesifikasyonlarına ve proses parametrelerinin ayarlanmasına bağlı kalmak yerine, belirli bir malzeme grubunun gerekli mekanik özelliklere ulaşıp ulaşmadığının belirlenmesi açısından önemlidir. Bu, kürlenmiş parçanın kalıptan çıkarılmasının ne zaman güvenli olduğunu belirlemek için kalıplama operasyonlarında ve lamine parçanın ne zaman tamamen kürlendiğini belirlemek için kompozit üretiminde önemlidir.

Üretim uygulamaları - havacılık, rüzgar enerjisi, otomotiv

Başlıca uygulama alanları uçaklar, otomobil parçaları, füze teknolojisi, yüksek hızlı makineler, ekipman parçaları ve bina inşaatlarıdır. Ham reçinelerin, termoplastik kompozitlerin (TPC'ler) ve termosetlerin geliştirilmesinde kür monitoring araştırmacının malzemenin nasıl sertleştiğini, farklı formülasyonlara yanıt olarak ne kadar hızlı sertleştiğini, reaksiyonun katalizör veya katkı maddesi ilavesine nasıl tepki verdiğini ve reaksiyon hızının farklı sıcaklıklarda nasıl değiştiğini görmesine olanak tanır.

TPC'ler, OEM'lere çelik ve alüminyum gibi metalleri mükemmel şekillendirilebilirlik, korozyon direnci ve mukavemet sunan hafif ve gelişmiş bir malzeme ile değiştirmek için benzersiz bir fırsat sunar. Bu özellikler, tasarımcıların daha hafif uçaklar, daha hızlı arabalar ve daha güçlü petrol ve gaz boruları, yel değirmenleri ve türbinler yaratmalarına izin verdiği için TPC'lerin yüksek talep görmesini sağlar.

SMC/BMC ve prepreg üreticileri için kür monitioring Müşterilere bu ürünlerin beklendiği gibi kürleneceğine dair güvence sağlamak amacıyla büyük ölçüde ürünün tutarlılığını kontrol etmek için kullanılır. En ilginç üretim uygulamaları genellikle termosetlerin ve polimerlerin nihai son kullanıcılarına yöneliktir. Pek çok havacılık ve uzay projesinde kompozit malzemeler kullanılıyor çünkü bunlar çok hafif ve çok güçlü. Havacılık uygulamalarında, tek ve büyük kompozit parçaların farklı bölümleri, değişen kalınlıklar ve termal koşullar nedeniyle farklı oranlarda kürlenebilir. Tedavi takibioring Proses sıcaklığının ayarlanması için bilgi sağlar, böylece büyük bir parçanın eşit şekilde kürlenmesini sağlar.

Gövdeler ve ısı kalkanları gibi uzay aracı bileşenleri, yüksek mukavemet ve düşük ağırlığın benzersiz birleşiminden dolayı kompozitler kullanır. Uzay araçlarının güvenlik gereklilikleri, uçaklara göre çok daha önemlidir ve tedavi edici bir izleme yöntemidir.oring Yaşam ve görev açısından kritik bir bileşenin spesifikasyona göre üretildiğini belgeleyebilir.

Kap ömrü, çalışma ömrü, jel süresi, kürlenme süresi

Uygulanabilir için:

Epoksiler veya diğer kompozit reçineler, yavaş sertleşen yapıştırıcılar, boyalar, jelatinler veya hidrokarbon jeller, kürlenebilir belirli yağlayıcılar ve sentetik polimer ve çözücülerin karışımları gibi çeşitli malzemeler.

Kap ömrü, çalışma ömrü - yapıştırıcılar, epoksi, reçineler

Kap ömrü ve çalışma hayatı genellikle aynı anlama gelir, ancak bu her zaman böyle değildir.

Kap ömrü daha düşük viskoziteli ürünler (1000 cP) için ilk karışık viskozitenin iki katına veya dört katına çıkması için geçen süre olarak tanımlanır. Zamanlama, ürünün karıştırıldığı andan itibaren başlar ve oda sıcaklığında ölçülür.

İş hayatıÖte yandan, bir epoksinin, belirli bir uygulamada bir parça veya substrata hala kolayca uygulanabilmesi için viskozite açısından yeterince düşük kaldığı süredir. Bu nedenle, çalışma ömrü uygulamadan uygulamaya ve hatta epoksinin uygulama yöntemine göre değişebilir, bu nedenle bu özelliği ölçmek için tek tip bir yöntem yoktur.

Kap ömrü, viskozitenin her kap ömrü değeri için iki katına çıktığını hatırlayarak, kaba bir viskozite büyümesi zaman çizelgesi sağlayarak çalışma ömrünü belirlemede bir kılavuz görevi görebilir.

Jel zamanı bazı farklılıklar olmasına rağmen, genellikle kap ömrü ile birbirinin yerine kullanılan başka bir terimdir. Her iki terim de karıştırıldıktan sonra bir epoksinin kalınlaşmasını tanımlamak için kullanılır, ancak jel süresi genellikle yüksek sıcaklıklarda da test edilir. Jel süresi, epoksinin ısıtılmasıyla ve tam olarak kürlenmemiş olmasına rağmen lif gibi veya jel benzeri hale gelmeye başladığında gözlemlenerek belirlenir. Kap ömrü ölçümünün sonunda büyük olasılıkla daha yüksek bir viskozitede olacaktır. Bu değer, bir parçanın sertleştirme tamamlanmadan önce hareket ettirilmesi gerekiyorsa, ancak bileşen yerleşiminde herhangi bir değişiklik yapılmasını istemiyorsa, üretim amaçları için yararlı olabilir. Bununla birlikte, standart bir kalite kontrol testi değildir ve gerekirse her uygulamada deneysel olarak belirlenmelidir.

Kürlenme süresi bir şeyin tamamen iyileşmesi için gereken süreyi ifade eder. Pek çok maddenin tam olarak kürleşmesi için kürlenme süresine ihtiyacı vardır. Örnekler şunlardır: epoksiler, yapıştırıcılar, reçineler, beton, vb. Bir kauçuk bileşiğinde kürlenme süresi, belirli bir sıcaklıkta optimum viskoziteye veya modüle ulaşmak için geçen süredir. Bir yapıştırıcıda, bir yapıştırıcının tam olarak sertleşmesi için gereken süredir. Bir yapıştırıcı tam olarak kürlenmemişse, yapıştırma başarısız olacaktır. Kürlenme süresi, maddenin dayanıklılığını kontrol etmek için çok faydalıdır.

Kalite kontrol, malzeme karakterizasyonu ve Ar-Ge için viskozite ölçümleri

Viskozite ölçümü, kalite kontrol için son derece yararlı bir tekniktir.

- Jelleşmedeki viskozitenin hat içi olarak karakterize edilmesi, daha iyi analiz yoluyla gelişmiş proses kontrolünde faydalı olabilir.

- Epoksiler, reçineler, çok çeşitli uygulamaları ve ticari kullanımları olan karmaşık sistemlerdir. Emülsiyonların viskozite verileriyle doğru karakterizasyonu, son kullanıcı uygulamalarında istenen özellikleri, kararlılığı ve performansı sağlamak için kritik öneme sahiptir.

Hat içi bir viskozimetre ile elde edilen viskozite ölçümü, mükemmel bir Kalite Kontrol kıyaslaması sağlayabilir ve prosesin ve son ürünün Kalite Güvence/Kalite Kontrolünü sağlayabilir. Viskozite sensörleri, çok çeşitli uygulamalarda ve endüstrilerde kullanılan epoksiler, reçineler ve kompozit reçinelerin malzemenin reolojisini/AR-GE'sini ve QA/QC'sini karakterize etmede kullanılabilir. Viskozite monitörüoring Epoksilerin jelleşmesi sırasında çalışma süresi, malzemelerin kap ömrü, jelleşme süresi ve kürlenme süreleri hakkında bilgi sağlayabilir.

İlgili uygulama notlarımızı okuyun.

Formülasyon, test ve uygulamada sızdırmazlık malzemeleri ve yapıştırıcılar viskozite ve reoloji

Yapıştırıcılar ve sızdırmazlık malzemeleri inşaat, imalat ve bakımda birleştirme, koruma ve sızdırmazlık sistemlerinde yaygın olarak kullanılmaktadır. Bu sektör ...

Polimer eriyiklerinin gerçek zamanlı reoloji ölçümleri

Polimerler, doğal ürünler için ucuz ikame maddeler olmaktan, çeşitli endüstriyel uygulamalar için yüksek kaliteli seçenekler sağlamaya geçmiştir ...

Polimerizasyon reaksiyonlarında satır içi viskozite ölçümleri

Polimer üretimi, sektördeki önemli uygulama sayısı nedeniyle uygulamalı kimyanın en önemli alanlarından biridir ...

Rheonics yoğunluk ölçerler ve viskozite ölçerler, karıştırma kızaklarına, depolama tanklarına, yükleme terminaline, proses hatlarına ve taşıma gemilerine kurulum için problar ve akış sistemleri olarak mevcuttur. Tüm Rheonics Ürünler en zorlu proses ortamlarına, yüksek sıcaklığa, yüksek düzeyde şoka, titreşime, aşındırıcılara ve kimyasallara dayanacak şekilde tasarlanmıştır.

SRV / SRD ile benzersiz avantajlar

Yüksek stabilite ve montaj koşullarına duyarsız: Her türlü yapılandırma mümkündür

Rheonics SRV ve SRD, sensörlerin iki ucunun zıt yönlerde büküldüğü, montaj sırasındaki reaksiyon torklarını ortadan kaldıran ve dolayısıyla onları montaj koşulları ve akış hızlarına karşı tamamen duyarsız hale getiren benzersiz patentli eş eksenli rezonatör kullanır. Sensör elemanı, özel bir mahfaza veya koruyucu kafes gereksinimi olmadan doğrudan sıvının içine oturur.

Üretim kalitesi hakkında anında doğru okumalar - Eksiksiz sistem genel görünümü ve tahmini kontrol

Rheonics' ReoPulse yazılım güçlü, sezgisel ve kullanımı kolaydır. Gerçek zamanlı proses sıvısı, entegre IPC veya harici bir bilgisayarda izlenebilir. Tesise dağılmış birden fazla sensör, tek bir kontrol panelinden yönetilir. Pompalamadan kaynaklanan basınç dalgalanmasının sensör çalışması veya ölçüm doğruluğu üzerinde etkisi yoktur. Titreşim etkisi yok.

Satır içi ölçümler, baypas hattına gerek yoktur

Gerçek zamanlı viskozite (ve yoğunluk) ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattına gerek yoktur: sensör hatta daldırılabilir; akış hızı ve titreşimler ölçümün kararlılığını ve doğruluğunu etkilemez.

ATEX ve IECEx Uyumluluğu

SRV ve SRD, tehlikeli ortamlarda kullanım için ATEX ve IECEx onaylı, kendinden emniyetli sensörlerdir. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur. tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Rheonics SRV & SRD hem ATEX hem de IECEx sertifikalıdır. (Daha fazla)