Viskozite ve yoğunluk ölçümlerinde ve yönetiminin madeni yağ üretim adımlarında merkezi bir rol oynamasının temel yolları şunlardır:

- Doğru harmanlama işlemleri ve hat içi kalite kontrolü

- Yeni yağlayıcıların formülasyonu ve geliştirilmesi

- Gömülü test

Giriş

Günümüzün madeni yağ pazarı, giderek daha katı ürün kalitesi gereklilikleri ortaya koymaktadır. Otomobil endüstrisi dışında, kimya, inşaat, tekstil, altyapı, tarım, madencilik ve petrol sondajı, inşaat, çelik ve çimento, rüzgar enerjisi, denizcilik, havacılık endüstrileri ve enerji sektörlerinde motor yağı, hidrolik yağı, tel halat ve rulmanlar bulunmaktadır. yağlayıcıların yoğun olarak kullanıldığı temel uygulama alanları. İnşaat endüstrisinde yağlayıcılar, aşınma önleyici özellikleri, mükemmel yağlayıcılıkları ve korozyona karşı dirençleri nedeniyle temel olarak hafriyat ekipmanlarında kullanılmaktadır. Yağlayıcılar ayrıca çelik endüstrisinde yüksek fırınlar, yataklar, makaralı vinçler, asansörler ve motorlar gibi çeşitli ekipmanlar için hidrolik sıvılar olarak kullanılır. Ayrıca, ağır hizmet motor yağlarında, aks ve şanzıman yağlarında ve greslerde yağlayıcılar kullanılmaktadır.

Formülasyonların sayısı ve karmaşıklığı sonsuza kadar artmaktadır. Üretim çevikliği gereksinimlerine ek olarak, Madeni Yağ Karıştırma Tesisi (LOBP), oldukça rekabetçi bir madeni yağ pazarının marj baskılarıyla yüzleşmek zorundadır. Birçok müşteri artık talep üzerine teslimat ve daha kısa teslim süreleri istiyor. Bu, yağlayıcı karıştırma tesislerinin daha küçük partiler üretmesi gerekebileceği anlamına gelir. Yetersiz proses kontrolü, insan hatası, çapraz kontaminasyon veya hammadde değişkenliği nedeniyle kalite hedeflerine ulaşmak zor olabilir. Bir madeni yağ harmanlama tesisinin varlıkların üretkenliğini maksimize etme, her seferinde spesifikasyona uygun karışımlar elde etme ve değişen pazar taleplerine cevap verme esnekliğini sürdürme kabiliyeti büyük önem taşımaktadır.

Madeni yağ karıştırma nedir?

Baz yağlardan ve katkı maddelerinden bitmiş yağlayıcılar üretme süreci, meydana gelen önemli bir kimyasal reaksiyon olmadığından ve harmanlama ağırlıklı olarak bir karıştırma işlemine dayandığından, yağ imalatından ziyade yağ harmanlaması olarak tanımlanır. Bununla birlikte, modern bir harmanlama tesisinin maliyet etkin işletimi, müşterilere doğru kalite ve performansa sahip doğru yağlayıcıları sağlamanın genel süreci için kritik öneme sahiptir. Yağlayıcıları karıştırmak nispeten kolay olabilir; harmanlama tesisi işletmek kesinlikle değildir.

Pazar Bilgileri ve Endüstriyel Uygulamalar

Grand View Research, Inc tarafından hazırlanan yeni bir rapora göre, küresel madeni yağ pazar büyüklüğünün 166 yılına kadar 2025 milyar ABD Dolarına ulaşması bekleniyor. Tahmin döneminde %3.7'lik bir CAGR'de genişlemesi bekleniyor. Başta Hindistan, Çin, ABD ve Brezilya gibi ülkelerde olmak üzere hızla artan otomobil satışları büyümeyi yönlendiriyor.

Uygulamaya göre yağlayıcıların segmentasyonu ve bazı örnekler:

- Otomotiv Yağları – Motor yağları, dişli yağları, şanzıman sıvıları

- Endüstriyel Yağlar – Hidrolik yağlar, kompresör yağları, dişli yağları

- Metal İşleme Sıvıları – Kesme sıvıları, EDM yağları, Pres ve Haddeleme Yağları

- Gresler – Makaralı rulmanlar için, Yüksek Sıcaklık gresleri, Dişli Kaplin gresleri, Biyolojik olarak parçalanabilen gresler

- Deniz Yağları – Pistonlu motorlar için motor yağları, Sistem Yağları, Silindir Yağları

- Endüstriyel ve Özel Motor Yağları – Dizel motorlar için, Gaz motorları için, HFO (Ağır Fuel Oil) motorlar için

Ürünlere göre segmentasyon:

- Mineral yağ bazlı yağlayıcılar

- Sentetik yağlayıcılar

- Biyo bazlı yağlayıcılar

Uygulama

Bir yağlayıcının viskozitesi çok yüksek veya çok düşükse ne gibi sorunlar oluşur?

Eğer bir yağlayıcının viskozitesi çok yüksek, yağlayıcı akışkanlık endişelerine sahip olabilir. Bu, aşağıdakilerle sonuçlanabilir:

- Daha fazla sürtünme ve daha fazla ısı,

- oksidasyon sürecini hızlandırarak yağlayıcının ömrünü kısaltır;

- vernik ve çamur oluşumunu destekler; ve

- aşırı ısının üstesinden gelmek ve sistemin uygun bir sıcaklık aralığında çalışmasını sağlamak için daha fazla güce ihtiyaç duyulabileceğinden enerji tüketimini artırır

- Onarımlar için daha fazla arıza süresine ve daha kısa bileşen ömrüne dönüşebilecek artan aşınma

- Düşük soğuk çalıştırma pompalanabilirliği, başlangıçta ekipman hasarı veya arıza riskini artırır

- Kötü köpük giderme ve zayıf sudan ayrışma (sudan ayrılabilirlik)

Eğer bir yağlayıcının viskozitesi çok düşük, sıvı, parçaları gerektiği gibi yeterince kaplamayabilir ve korumayabilir. Sonuçlar şunları içerebilir:

- Bileşen parçalarının daha fazla onarılmasına/değiştirilmesine yol açan aşırı aşınma

- Daha fazla sürtünme ve ısı, daha hızlı oksidasyonu, artan vernik ve çamur oluşumunu ve daha yüksek enerji tüketimini teşvik eder

- Özellikle yüksek sıcaklıklarda, yüksek yüklerde ve düşük hızlarda bileşen hasarına veya arızasına karşı artan güvenlik açığı

- Partikül kontaminasyonunun etkisine karşı daha yüksek hassasiyet

Yağlayıcı yağları üretirken ve doldururken yağlayıcıların nihai ürün kalitesini sağlamak için zorlu proses koşulları altında (testlerde tekrarlanan) sağlam ve doğru viskozite ölçümü çok önemlidir. Ürün üretimi sırasında yalnızca tekrarlanabilir ve doğru bir viskozite ölçümü, tutarlı ürün kalitesini garanti eder ve üretim süresinden tasarruf sağlar.

Viskozite ölçümleri zincire nerede değer katar?

Madeni Yağ İmalatı: Karıştırma

Özelliklerini arttırmak ve madeni yağı formüle etmek için baz yağa çeşitli katkı maddeleri karıştırılır. Yağ, istenen fiziksel özellikleri (düşük sıcaklıklara dayanma yeteneği gibi) vermek için katkı maddeleri ile karıştırılır. İstenilen madeni yağ özelliklerine göre katkı seçimi yapılır. Herhangi bir madeni yağ yapmak için temel olarak 3 hammadde kullanılır:

- Baz yağ

- Katkı

- Viskozite İndeksi İyileştirici (Viskozite Değiştirici)

Bu noktada, yağlama yağı, viskozitesini değerlendiren çeşitli kalite kontrol testlerine tabi tutulur.

Yağlayıcıları karıştırmak nispeten basit görünebilir. Ancak, dikkate alınması gereken iki önemli sorun vardır:

- Spesifikasyon dışı bir karışımı yeniden karıştırma veya düzeltme ihtiyacından kaçınma

- Slop yağı üretiminin en aza indirilmesi

Üretim yağlayıcılarında manuel karıştırma işlemleri, günlük işlemlerde uzun işlem süreleri, reçete yönetiminin düşük esnekliği ve sık operatör müdahaleleri gibi ciddi zorluklar doğurur. Bu zorluklar, yağlama tesisindeki operasyonların üretkenliği, karlılığı ve güvenliği ile doğrudan bağlantılıydı.

Yeni bir endüstriyel yağlayıcı formüle etme ve geliştirme

Yeni veya geliştirilmiş bir endüstriyel yağ geliştirmenin genel metodolojisi, bazı farklılıklarla birlikte, esasen bir otomotiv motor yağı ile aynıdır. Hala pahalı ve zaman alıcıdır. En uygun baz yağ(lar)ı ve katkı maddelerini seçmek genellikle nispeten kolaydır.

İlk "en iyi tahmin" formülasyonu seçildikten sonra, ilk adım onu basit, düşük maliyetli laboratuvar testlerinde test etmektir. Yağlayıcıların fiziksel veya kimyasal özelliklerini değerlendirmek için çok sayıda viskozite ve yoğunluk testi gerekli hale gelir. Fiziksel özellikler için testler, düşük sıcaklıkta viskoziteyi, yüksek sıcaklıkta viskoziteyi ve yoğunluğu (özgül ağırlık) içerir. Formülasyon mühendislerinin bu prototip harmanlanmış numuneleri tam sıcaklık döngüsü boyunca otomatik olarak çalıştırabilme yeteneği, numunelerin güçlü ve zayıf yönlerini değerlendirmek için hayati önem taşır.

Kalite kontrol

Yağlama yağlarının çoğu uygulaması, reçinesiz, soluk renkli, kokusuz ve oksidasyona dirençli olmalarını gerektirir. Yağlama yağlarının derecesini sınıflandırmak ve belirlemek için bir düzineden fazla fiziksel ve kimyasal test kullanılır. Yaygın fiziksel testler viskozite, özgül ağırlık ve renk ölçümlerini içerirken, tipik kimyasal testler parlama ve yangın noktaları için olanları içerir.

Bir yağlama yağının muhtemelen en önemli özelliği viskozitesidir. Hem kalın hem de ince film koşullarında yağlayıcı filmlerin oluşumunda bir faktör olan viskozite, yataklarda, silindirlerde ve dişlilerde ısı oluşumunu etkiler. Ayrıca, soğuk koşullar altında makinelerin ne kadar kolay çalıştırılabileceğini belirler ve yağın sızdırmazlık etkisini ve tüketim veya kayıp oranını yönetir. Herhangi bir ekipman parçası için, tatmin edici sonuçlar için ilk şart, çalışma koşullarını karşılamak için uygun viskoziteye sahip bir yağ kullanmaktır.

Bitmiş yağlayıcıları harmanlamak için hammadde olarak kullanılan hem baz yağların hem de katkı maddelerinin özelliklerini ve performansını değerlendirmek için çeşitli yoğunluk ve viskozite testleri gereklidir. Bir harmanlama tesisi, tüm tedarik zincirinin bir başka halkası olduğu için, harmanlama tesisi personelinin doğru kalitede bitmiş yağlayıcılar üretme kabiliyeti, kısmen baz yağ ve katkı maddesi tedarikçilerinin uygun kalitede hammadde sağlama yeteneğine bağlıdır.

- Baz yağlar için kinematik viskoziteyi ölçmek için standart yöntemler ASTM D445 ve IP 71'dir.

- Düşük sıcaklık, düşük kesme viskozitesi, araçlar düşük sıcaklıklarda önemli bir süre durduktan sonra motor yağlarında "hava bağlama" olasılığını tahmin etmek için önemlidir. Brookfield yöntemi ASTM D5133'ün bu problemlerle ilişkili olduğuna inanılmaktadır ve bu testin yeni yağ formülasyonları üzerinde yapılması tavsiye edilmektedir. Bununla birlikte, zaman alıcıdır ve çok sayıda numune üzerinde kolayca test yapılmasına izin vermez ve bu nedenle yağlayıcı harmanlama tesislerinde kullanım için geçerli değildir. Baz yağlar için, düşük sıcaklıktaki akış özellikleri, otomotiv motor yağlarında, otomatik şanzıman sıvılarında ve bazı dişli yağlarında ve hidrolik yağlarda kullanım uygunluğu konusunda daha iyi bir kılavuzdur.

Gömülü test

Yağlayıcılar, çeşitli koruyucu ve işlevsel işler gerçekleştiren karmaşık ve yüksek mühendislik ürünü sıvılardır - ısı dağıtımı, kirleticileri askıya alma, asit nötralizasyonu ve korozyonu önleme vb. dahil olmak üzere hareketli bileşenler arasında hidrodinamik film sağlar. IC motorlardaki yağlama yağı, yakıt kalitesine, ortam koşullarına ve fiziksel ve kimyasal özelliklerini değiştiren ve nihayetinde bozulan çalışma parametrelerine bağlı olarak çeşitli zorlamalara maruz kalır. Motor arızasını önlemek için yağ koruyucu özelliğini kaybetmeden değiştirilmelidir. Aynı zamanda çevresel ve ekonomik nedenlerden dolayı gereksiz bir yağ değişimi istenmemektedir. Yağ değişim aralığını en uygun şekilde programlamak için yağın gerçek fiziksel ve kimyasal durumunun izlenmesi gerekir. Motor yağı durumu, motorun gerçek durumu hakkında fikir verir ve böylece olası motor arızalarının erken tespit edilmesini destekler.

Viskozite, yağın yağlama özellikleri ve on-line izleme kapsamına alınması açısından en önemli parametrelerden biri olarak değerlendirilmektedir.oring Sistemler birçok çalışma tarafından tavsiye edilmiştir. Genellikle kimyasal yağın bozulması (örn. oksidasyona bağlı olarak) viskozitede bir artışla ilişkilendirilirken, mekanik aşınma (organik zincir moleküllerinin "çatlaması") ve yakıtın seyreltilmesi viskozitede bir azalmaya yol açar. Bu nedenle, gerçek zamanlı viskozite bilgisi, yağın eskimesini, ticari işlemler sırasında kirletici maddelerin girişini ölçmek ve yağın yağlama özelliklerinin kaybı nedeniyle yeni başlayan mekanik arızaları önlemek için önemli fayda sağlar.

Geleneksel süreç takibindeki zorluklaroring & kalite kontrol teknikleri

Karıştırma ve Kalite Kontrol

Numune alma, QC ve izlemenin yaygın ve geleneksel bir tekniğidiroring karıştırma işlemi. Numune almanın başarısı büyük ölçüde numune şişelerinin türüne ve numune alma yöntemlerine (numuneden elde edilebilecek verilerin miktarına, doğruluğuna, güvenilirliğine ve faydasına) bağlıdır. Baz yağlardan ve katkı maddelerinden numunelerin harmanlamadan önce alınması gerekir, harman numunelerinin harmanlama sırasında alınması gerekebilir ve bitmiş ürünlerden numunelerin harmanlama sonrasında alınması gerekebilir. Proses kontrolü, kalite kontrol ve kalite güvence amacıyla her harmanlanmış yağlayıcı partisinden temsili bir numune alınmalıdır. Numunelerin, yürütülen prosesi temsil edebilmesi için ekipman çalışırken (harmanlama veya pompalama) alınması çok önemlidir. Bu yöntem emek ve zaman yoğundur ve hata ve yanlışlıklara açıktır.

Gömülü test

Genel uygulamada, motor yağı, yağlama yağı üreticilerinin veya OEM'lerin önerilerine göre sabit bir zaman veya kilometre aralığında değiştirilir. Bu yağ değiştirme yöntemi, spesifik motorun gerçek yağ durumuna dayanmaz ve kullanım ömrünün sonuna ulaşmadan veya kullanım ömrü aşıldıktan sonra değiştirilebilir. Bu ekonomik değildir, çünkü bir atık olacaktır ve aynı zamanda motoru bozacaktır.

Bazı yağlayıcı monitlerindeoring Bu tür esnek yağ değişim aralıkları sürekli izlenerek belirlenir.oring karakteristik motor ve sürüş parametreleri (örneğin, sürüş mesafesi, hız ve yağ sıcaklığı). Uygun yağ boşaltma aralığı daha sonra bu parametreleri işleyen ilgili algoritmalarla tahmin edilir. Bu algoritmalar, kapsamlı saha çalışmaları sonucunda ampirik olarak geliştirilmektedir. Algoritmalar temel olarak yağ durumunu dolaylı bir şekilde tahmin etmek için adı geçen parametreleri kullanır. Bu teknikler yağlayıcının fiziksel özelliklerini doğrudan izlemediğinden yakıt kirliliği gibi kritik sorunlar gözden kaçabilir. Aşırı yağlayıcı kirlenmesi, yağlayıcı özelliklerinde dramatik değişikliklere yol açarak, yağlayıcının gerekli işlevlerini yerine getirmesini engelleyebilir. Ancak ideal olarak yağın durumunun değerlendirilmesi yalnızca doğrudan yağın kendisinde ölçülen parametrelere dayanmalıdır.

Öncelikle laboratuvar ölçümleri için tasarlanan geleneksel mekanik ve elektro-mekanik viskozimetrelerin kontrol ve izleme sistemlerine entegre edilmesi zordur.oring çevre. Nakliye ve yüksek sabit maliyetler nedeniyle lojistik zorluklar nedeniyle tesis dışı laboratuvarlarda mevcut test metodolojisi optimal değildir ve pahalı değildir. Madeni yağ endüstrisinde, Saybolt Standart Evrensel Viskozimetre, yağlayıcıların 70 ila 210 derece Fahrenheit (21 ila 99 santigrat derece) arasındaki viskozitesini belirlemek için standart bir araçtır. Viskozite, Saybolt Universal saniye cinsinden ölçülür; bu, 50 mililitre yağın belirli bir sıcaklıkta, kalibre edilmiş bir tüp deliğinden Saybolt viskozimetre kabından boşaltılması için gereken saniye cinsinden süredir. Bu yöntem büyük ölçüde operatör deneyimine bağımlıdır, hatalara açıktır ve JIT üretimini giderek zorlaştırmaktadır.

Madeni yağ karışımı için gerçek zamanlı viskozite ölçümü neden izlenir?oring & Kalite Kontrol önemli mi?

Yağlayıcı karışımının izlenmesi için maliyet, çevre ve lojistik perspektiflerinden çevrimiçi gerçek zamanlı viskozite ölçümlerine kadar çeşitli motivasyonel faydalar vardır.oring & kalite kontrol. Madeni yağdaki viskozite otomasyonu, tam zamanında gereksinimleri karşılamak için proses esnekliğini ve performansını artırır.

Temel faydalar aşağıdaki gibidir:

- Gelişmiş tesis üretkenliği ve gecikmeleri önlemek için yeniden karıştırmadan kaçının: Mümkün olan her yerde yeniden harmanlamaktan kaçınılmalıdır. Yeniden harmanlama, ilave enerji kullanılması (önemli bir maliyet) ve harmanlama tesisinin yıllık kapasitesinde potansiyel bir azalma anlamına gelir. Yeniden harmanlama, bir müşteriyi önemli bir ürünün teslimatını bekletmek anlamına da gelebilir. Hat içi viskozite yönetimine sahip otomatik karıştırma sistemleri, hammaddelerin etkin kalite kontrolünü sağlar, yeniden karıştırma ihtiyacını ortadan kaldırır ve son yağlama yağı kalitesini optimize eder.

- Manuel müdahalelerde ve işletme giderlerinde azalma: Bir madeni yağ harmanlama tesisinde, rutin süreçlerde gerekli olan manuel müdahale (denetim ve işletme) nedeniyle işletme giderleri büyük ölçüde oluşur. Bir harmanı tamamlamak için geçen süre, bir harmanlama tesisinin verimliliği ve maliyet etkinliği üzerinde önemli bir etkiye sahiptir. Geleneksel viskozite ölçüm cihazlarının sağlam viskozimetrelerle değiştirilmesi, QC'yi daha kolay ve daha güvenilir hale getirir.

- Karıştırma sürecinin kontrolünü elinizde tutun ve en iyi ürün kalitesi ve maksimum maliyet tasarrufu için en uygun karıştırma süresini elde edin: Bir karışım çok hızlı karıştırılırsa, tamamen homojen olmayabilir (ve bu nedenle spesifikasyon dışı olabilir) ve karıştırma süresinin uzatılması gerekecektir. Bir harmanı karıştırmak için çok fazla zaman harcanırsa, enerji (hem karıştırma hem de ısıtmada) boşa harcanmış olacak ve bir sonraki harman için harmanlama ekipmanı mevcut olmayacaktır. Yağ karıştırma işlemi sırasında hat içi viskozite ölçümleri

- Lojistik avantajlar: Çevrimiçi yağ viskozite analizi, tesis dışı laboratuvarlara gönderilen numune sayısını ve ilgili maliyetleri azaltacaktır. Yerinde analizlerden elde edilen sürekli durum çıktıları, nakliye işçiliğini/maliyetlerini ve numune alma hatasını da azaltacaktır.

- Daha hızlı tepki süreleri: Yerinde viskozite analizi, numune alma ile laboratuvardan yanıt alma arasındaki gecikmeyi azaltır/ortadan kaldırır.

- Doğru bilgi: Gerçek zamanlı veri trendinin gerçek değeri, karıştırma sistemine bir pencere sağlamasıdır. Gömülü testlerde gerçek zamanlı viskozite ölçümüoring teknikler, yağlayıcının fiziksel özelliklerindeki değişiklikleri ölçer ve yağın durumunun daha doğru okunmasını sağlar, böylece yağ tüketimini azaltır ve bileşen arızasını teşhis etmek için araçlar sağlar.

- Çevre: Petrol kullanımı çevrimiçi izleme yoluyla en üst düzeye çıkarılabiliroring Böylece çevre için iyi olan israfın azalmasına neden olur.

Rheonics' Rafineri süreçlerinin kalite kontrolü ve güvencesine yönelik çözümler

Otomatik, gerçek zamanlı hat içi viskozite ölçümü, yağ durumunun izlenmesi açısından kritik öneme sahiptiroring. Rheonics Gerçek zamanlı motor yağı durum takibinde proses kontrolü ve optimizasyonu için dengeli bir burulma rezonatörüne dayalı aşağıdaki çözümleri sunaroring:

- Çizgide viskozite ölçümler: Rheonics' SRV bir dahili sıvı sıcaklığı ölçümüne sahip, geniş bir aralıktaki hat içi viskozite ölçüm cihazıdır ve herhangi bir proses akışı içindeki viskozite değişikliklerini gerçek zamanlı olarak tespit edebilir.

- Çizgide Viskozite ve Yoğunluk ölçümler: Rheonics' SRD dahili sıvı sıcaklığı ölçümüne sahip sıralı aynı anda yoğunluk ve viskozite ölçüm cihazıdır. Yoğunluk ölçümü operasyonlarınız için önemliyse, SRD, doğru yoğunluk ölçümleriyle birlikte SRV'ye benzer operasyonel yeteneklerle ihtiyaçlarınızı karşılayacak en iyi sensördür.

Sürekli karıştırma işlemleri, "şartnamelere uygun" malzemenin mümkün olduğu kadar çabuk yapılmasını gerektirir. RheonicsHat içi harmanlama çözümü, optimum ekipman kullanımı ve minimum operatör etkileşimi ile sürekli olarak spesifikasyona uygun ürün elde edilmesini sağlar. Bu, otomatik ayarlarla maksimum hızlarda çalışmanıza olanak tanır ve kaliteden ödün vermeden karıştırma sürelerini azaltır.

SRV veya bir SRD aracılığıyla otomatik hat içi viskozite ölçümü, geleneksel yöntemlerle viskozite ölçümü için kullanılan numune alma ve laboratuvar tekniklerindeki değişiklikleri ortadan kaldırır. Sensör, yağlayıcı viskozitesini (ve SRD durumunda yoğunluğu) sürekli olarak ölçecek şekilde sıraya yerleştirilmiştir. Her iki sensör de basit OEM ve güçlendirme kurulumu için kompakt bir form faktörüne sahiptir. Bakım veya yeniden yapılandırma gerektirmezler. Her iki sensör de, özel bölmelere, kauçuk contalara veya mekanik korumaya ihtiyaç duymadan, nasıl ve nereye monte edildiklerine bakılmaksızın doğru, tekrarlanabilir sonuçlar sunar. Sarf malzemesi kullanmadan SRV ve SRD'nin kullanımı son derece kolaydır.

SRV & SRD'nin temel özellikleri:

- Menü yönlendirmeli elektronik kontroller güçlüdür ve kullanımı kolaydır.

- Dahili sıcaklık monitörüoring yüksek doğruluklu PT1000 RTD kullanarak.

- Çoklu çıkış sinyalleri – sıcaklığı gösterir ve sıcaklık telafili viskozite

- Otomatik viskozite kontrolü – sensörler önceden ayarlanmıştır ancak

- Veri kaydı – tarih ve saat kodu otomatik olarak günlüğe kaydedilir, bir denetim izi oluşturulur ve performans ile kalite trendi ölçümü basitleştirilir.

- Güvenlik ve uyarılar – yetkisiz değişiklikleri önlemek ve ayar noktalarına ulaşıldığında alarm çalmak üzere tasarlanmıştır, böylece operatörler hızla harekete geçebilir.

- Hızlı değiştirilebilen bellek ayarları – birden fazla akışkan çalıştıran proses hatları için bu özellik ayarların değiştirilmesini kolaylaştırır.

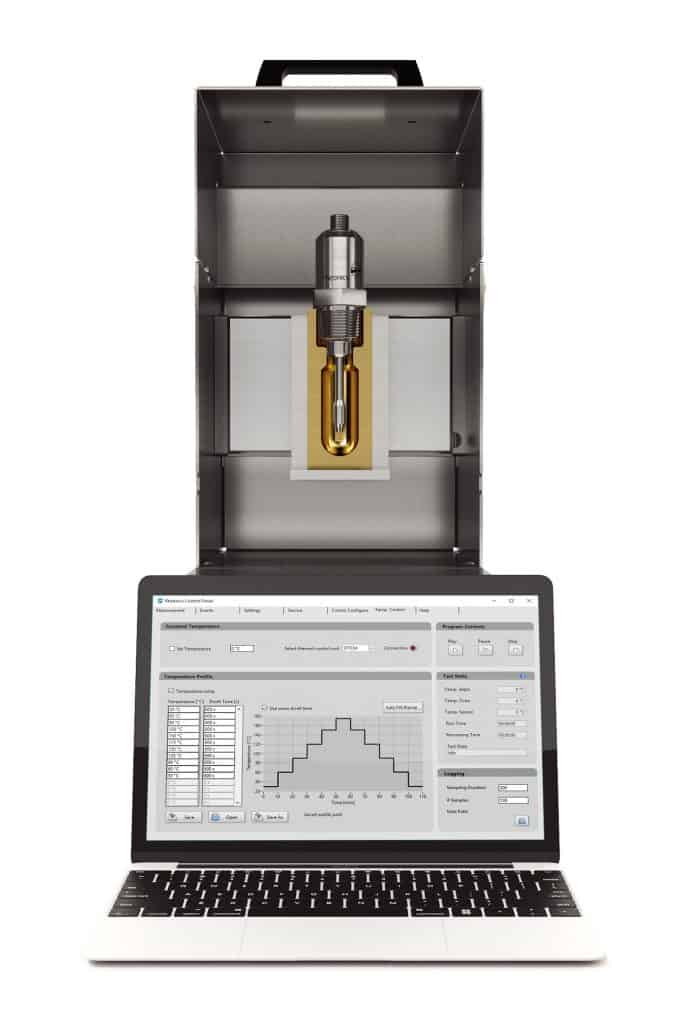

Laboratuvarlarda formülasyon mühendislerini desteklemek

SRV sensörü, üretimde harmanlanmış yağın tam kalite kontrolünü sağlamak için üretilmiş olmasına rağmen. Aynı sensör, formülasyon araştırması için laboratuvar ortamında da kullanılır. Rheonics bağımsız termal modüller, formülasyon mühendisleri tarafından tüm termal çalışma aralığında yeni örnekleri hızlı bir şekilde test etmek için kullanılır. STCM, özellikle SRV ve SRD ile çalışacak şekilde üretilmiştir. Ekipman, küçük bir masa üstü kahve makinesiyle aynı boyuttadır ve tam çalışma aralığını elde etmek için katı hal ısıtma ve soğutma özelliğine sahiptir.

Temel ilke, atlıkarınca tabanlı otomatik numune alma ve test sistemi olarak kullanmak mümkündür. Formülasyon araştırması için SRV kullanmanın önemli bir avantajı, aynı sensörün daha sonra gelen hammadde kontrolüne, pilot tesislere ve nihai üretim hatlarına kurulmasıdır, böylece tüm yağlama ekosisteminde kullanılan ölçüm sisteminde herhangi bir farklılık olmaz.

RheonicsAvantajı

Kompakt form faktörü, hareketli parça içermez ve bakım gerektirmez

Rheonics' SRV ve SRD, basit OEM ve yenileme kurulumu için çok küçük bir form faktörüne sahiptir. Herhangi bir süreç akışına kolay entegrasyon sağlarlar. Temizlemesi kolaydır ve bakım veya yeniden yapılandırma gerektirmez. Küçük bir kaplama alanına sahiptirler ve herhangi bir proses hattında Inline kurulumu mümkün kılarak herhangi bir ek alan veya adaptör gereksinimini ortadan kaldırırlar.

Yüksek stabilite ve montaj koşullarına duyarsız: Her türlü yapılandırma mümkündür

Rheonics SRV ve SRD, sensörlerin iki ucunun zıt yönlerde büküldüğü, montaj sırasındaki reaksiyon torklarını ortadan kaldıran ve dolayısıyla onları montaj koşulları ve akış hızlarına karşı tamamen duyarsız hale getiren benzersiz patentli eş eksenli rezonatör kullanır. Sensör elemanı, özel bir mahfaza veya koruyucu kafes gereksinimi olmadan doğrudan sıvının içine oturur.

Üretim kalitesi hakkında anında doğru okumalar - Eksiksiz sistem genel görünümü ve tahmini kontrol

Rheonics' ReoPulse yazılım güçlü, sezgisel ve kullanımı kolaydır. Gerçek zamanlı proses sıvısı, entegre IPC veya harici bir bilgisayarda izlenebilir. Tesise dağılmış birden fazla sensör, tek bir kontrol panelinden yönetilir. Pompalamadan kaynaklanan basınç dalgalanmasının sensör çalışması veya ölçüm doğruluğu üzerinde etkisi yoktur. Titreşim etkisi yok.

Satır içi ölçümler, baypas hattına gerek yoktur

Gerçek zamanlı viskozite (ve yoğunluk) ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattına gerek yoktur: sensör hatta daldırılabilir; akış hızı ve titreşimler ölçümün kararlılığını ve doğruluğunu etkilemez.

Kolay kurulum ve yeniden yapılandırma / yeniden kalibrasyon gerektirmez - sıfır bakım / arıza süresi

Olası bir sensör hasarı durumunda, elektronik aksamı değiştirmeden veya yeniden programlamadan sensörleri değiştirin. Herhangi bir donanım yazılımı güncellemesi veya kalibrasyon değişikliği gerekmeden hem sensör hem de elektronik aksamlar için anında değiştirmeler. Kolay montaj. NPT gibi standart ve özel proses bağlantılarıyla mevcuttur, Tri-Clamp, DIN 11851, Flanş, Varinline ve diğer sıhhi ve hijyenik bağlantılar. Özel odaları yok. Temizlemek veya incelemek için kolayca çıkarılabilir. SRV aynı zamanda DIN11851 ve tri-clamp Kolay montaj ve demontaj için bağlantı. SRV probları Yerinde Temizleme (CIP) için hava geçirmez şekilde kapatılmıştır ve IP69K M12 konnektörlerle yüksek basınçlı yıkamayı destekler.

Rheonics aletler paslanmaz çelik problara sahiptir ve isteğe bağlı olarak özel durumlar için koruyucu kaplamalar sağlar.

Düşük güç tüketimi

Normal çalışma sırasında 24 A'dan daha düşük akım çeken 0.1V DC güç kaynağı.

Hızlı tepki süresi ve sıcaklık dengelemeli viskozite

Kapsamlı hesaplamalı modellerle birleştirilmiş ultra hızlı ve sağlam elektronikler, Rheonics Cihazlar sektördeki en hızlı, çok yönlü ve en doğru cihazlardan biridir. SRV ve SRD, her saniye gerçek zamanlı, doğru viskozite (ve SRD için yoğunluk) ölçümleri sağlar ve akış hızı değişikliklerinden etkilenmez!

Geniş operasyonel yetenekler

Rheonics' enstrümanları en zorlu koşullarda ölçüm yapmak için üretilmiştir.

- 5000 psi'ye kadar basınç aralığı

- -40 ila 200 ° C sıcaklık aralığı

SRV hat içi proses viskozimetresi için piyasadaki en geniş çalışma aralığına sahiptir:

- Viskozite aralığı: 0.5 cP - 50,000 cP

SRD: Tek cihaz, üçlü fonksiyon – Viskozite, Sıcaklık ve Yoğunluk

Rheonics' SRD, viskozite, yoğunluk ve sıcaklık ölçümleri için üç farklı cihazın yerini alan benzersiz bir üründür. Üç farklı cihazın aynı yerde bulunmasının zorluğunu ortadan kaldırır ve en zorlu koşullarda son derece doğru ve tekrarlanabilir ölçümler sağlar.

- Viskozite aralığı: 0.5 cP - 3,000 cP

- Yoğunluk aralığı: 0 ila 4 g/cc (0 ila 4000 kg/mXNUMX)3)

Doğrudan ölçümler yoluyla doğru yağlayıcı kalitesi bilgilerine ulaşın, maliyetleri azaltın ve üretkenliği artırın

Yağlayıcı değişim aralıklarını optimum şekilde planlamak ve önemli maliyet tasarrufları elde etmek için proses hattına bir SRV/SRD entegre edin. Gerçek durumu tahmin etmek için algoritmaların kullanılmasına yönelik dolaylı yaklaşımla karşılaştırıldığında, yağlayıcı viskozite ölçümleri, olası yaklaşan yatak/motor arızalarının veya anormal durumların saptanmasına izin vererek yağlamanın gerçek bir fiziksel resmini verir. Ve tüm bunların sonunda, daha iyi bir sonuca ve daha iyi bir çevreye katkıda bulunur!

Yerinde temizlik (CIP)

SRV (ve SRD) kendi kendini temizleyen sensörlerdir - ölçüm yaparken sensörü temizlemek için hat içi sıvının kullanılması planlanmamış bakımı azaltır. Herhangi bir küçük kalıntı sensör tarafından algılanır ve operatörün hattın amaç için ne zaman temiz olduğuna karar vermesine olanak tanır. Alternatif olarak bu sensörler, üretim çalışmaları arasında tam ve tekrarlanabilir temizlik sağlamak için otomatik temizleme sistemine bilgi sağlar.

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli 3. nesil elektronik cihazlar bu sensörleri çalıştırır ve tepkilerini değerlendirir. SRV ve SRD, ¾" NPT ve 1" gibi endüstri standardı proses bağlantılarıyla mevcuttur Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem verici muhafazasında hem de küçük form faktörlü DIN ray montajında mevcut olan sensör elektroniği, proses boru hatlarına ve makinelerin ekipman kabinlerine kolay entegrasyon sağlar.

Yönet karıştırma daha verimli, maliyetleri azaltın ve üretkenliği artırın

Bir SRV'yi proses hattına entegre edin ve yıllar boyunca tutarlılık sağlayın. SRV, viskoziteyi (ve SRD durumunda yoğunluğu) sürekli olarak izler ve kontrol eder ve karışım bileşenlerini dozlamak için uyarlamalı olarak valfleri etkinleştirir. Süreci bir SRV ile optimize edin ve daha az kapanma, daha düşük enerji tüketimi, daha az uyumsuzluk ve malzeme maliyeti tasarrufu sağlayın. Ve hepsinin sonunda, daha iyi bir kar hanesine ve daha iyi bir çevreye katkıda bulunur!

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli elektronikler bu sensörlerin beynidir. SRV ve SRD, ¾” NPT, DIN 11851, Flanş ve gibi endüstri standardı proses bağlantılarıyla mevcuttur. Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem bir verici muhafazası hem de küçük form faktörlü bir DIN ray montajı olarak mevcut olan sensör elektroniği, proses hatlarına ve makinelerin ekipman kabinlerine kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

Analog ve Dijital Haberleşme Seçenekleri

İsteğe Bağlı Dijital İletişim Seçenekleri

ATEX ve IECEx Uyumluluğu

Rheonics Tehlikeli ortamlarda kullanım için ATEX ve IECEx sertifikalı, kendinden emniyetli sensörler sunar. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur.

tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanıyarak müşterilerimizin bir alternatifi belirleme ve test etmeyle ilgili zaman ve maliyetlerden kaçınmasına olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattı gerekmez: sensör sıraya daldırılabilir; akış hızı ve titreşimler ölçüm kararlılığını ve doğruluğunu etkilemez. Sıvı üzerinde tekrarlanan, ardışık ve tutarlı testler sağlayarak karıştırma performansını optimize edin.

Hat içi Kalite kontrol konumları

- Tanklarda

- Çeşitli işleme kapları arasındaki bağlantı borularında

Göstergeler / Sensörler

SRV Viskozimetre VEYA bir SRD ek yoğunluk için

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, Rheonics' Hat içi viskozimetreler ve yoğunluk ölçerler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur. Tam aralıkta ölçüm yapmak için herhangi bir bileşeni veya parametreyi değiştirmenize gerek yoktur.

Uygulama için önerilen ürünler

- Geniş viskozite aralığı - tüm süreci izleyin

- Hem Newtonian hem de Newtonyan olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Hermetik olarak sızdırmaz, tamamen paslanmaz çelik 316L ıslak parçalar

- Dahili sıvı sıcaklığı ölçümü

- Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

- Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

- Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

- Dahili sıvı sıcaklığı ölçümü

- Mevcut borulara basit kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez