Rafineri operasyonlarında viskozite ve yoğunluk ölçümlerinin ve yönetiminin merkezi rol oynadığı rafinerilerdeki süreçler şunlardır:

- Doğru harmanlama işlemleri

- Rafineri Yağ Hareketi: Transferlerde doğru kalite ve miktarın sağlanması

- Rafineri işlemlerinin iyileştirilmesi: Proses birimi kütle dengeleri ve kayıp kontrolü

- Optimizasyonlar için ham petrol harmanlamanın kimyasını anlama

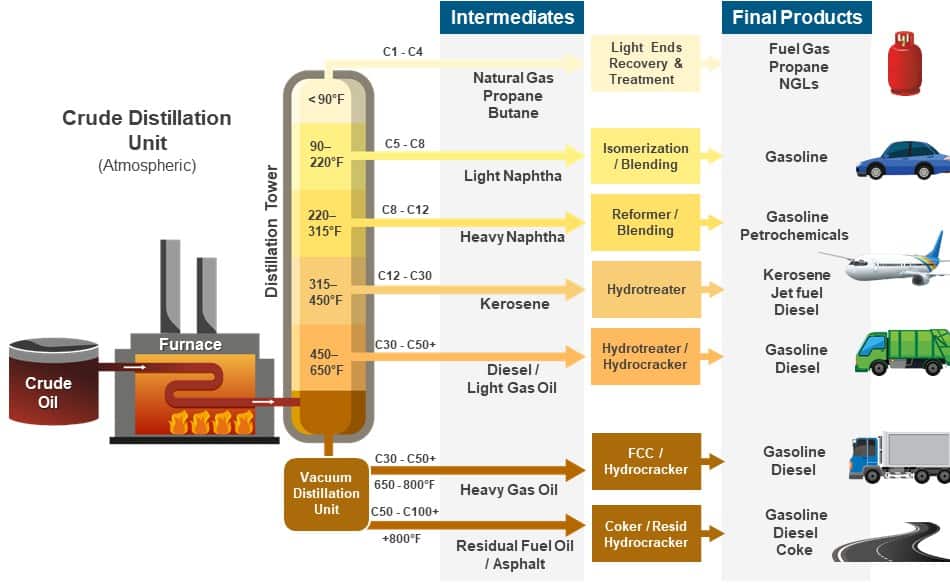

Arıtma Sürecine Genel Bakış | Referans: Amerikan Petrol Enstitüsü (https://www.api.org/)

Giriş

Ham petrol mevcudiyeti ve fiyatları sürekli değişmektedir. Bu koşullar altında, rafineri üreticilerinin maliyetleri düşürürken kapasiteyi sürdürme veya artırma görevi giderek daha karmaşık hale geliyor. Operatörler daha yüksek verimlilik ve karlılık yolunda ilerlerken, tüm uygulamalarda tutarlı bir şekilde doğru proses ölçüm verileri almaya bağlıdırlar.

Petrol, küresel pazardaki en önemli hidrokarbonlardan biri olmaya devam ediyor. Sıvı ve nakliye yakıtları için birincil kaynak ve polimerizasyon endüstrisi için çok önemli bir varlık olmaya devam ediyor. Viskozite, birçok nedenden dolayı önemli bir sıvı özelliğidir. İşlevsel bir özellik olabilir veya özel bir nitelikle ilişkilendirilebilir. Kullanım verimliliği ile ilgili olabilir. Daha da önemlisi viskozite, bir sıvının nasıl işlendiğinin - pompalandığının, filtrelendiğinin ve karıştırıldığının bir göstergesidir.

Rafinaj Süreçleri ve Ürünleri | Kaynak: Valero Energy (https://www.valero.com/)

Rafine Petrol Ürünleri ve Kullanımları

Ham petrolden elde edilen her rafine petrol ürününün belirli bir kullanımı vardır:

- Bütan ve propan olarak da bilinen sıvılaştırılmış petrol gazı (LPG), otomotiv yakıtı olarak veya şişelerde paketlenerek ev içi amaçlarla kullanılır.

- Motorlu araçlarda yakıt olarak benzin ve dizel kullanılmaktadır.

- Gazyağı jet yakıtı olarak kullanılır.

- Nafta, önemli bir petrokimya hammaddesidir.

- Isıtma yağı ısıtmak için kullanılır

- Baz yağlar, yağlayıcı yapmak için kullanılır.

- Bazen bitüm olarak adlandırılan asfalt, yolları döşemek için kullanılır.

Uygulama

Ham petrol, moleküler ağırlık, viskozite, yoğunluk ve API gravitesi gibi farklı fiziksel özelliklere göre hafif veya ağır petrol olarak sınıflandırılır. Viskozite ve yoğunluk, petrol üretiminde, boru hatlarıyla taşınmada ve petrol geri kazanım süreçlerinde çok önemli rol oynamaktadır.

Viskozite, rafineride gerçekleştirilen en kritik ölçümlerden biridir. Tüm müşteriler, ASTM gibi uluslararası kabul görmüş normlara göre viskozite dereceleri ile ayırt edilen rafineri ürünleri satın alır. Viskozite, ürün kalitesinin belirlenmesinde çok önemlidir. Ayrıca, pompalar ve kompresörler gibi proses makinelerinin korunması için kritik öneme sahiptir.

Rafine ürünler, viskozitelerine göre tanımlanmıştır. Operatörlere operasyonları üzerinde daha fazla kontrol sağlamak için zaman içinde yöntemler ve teknolojiler geliştirilmiştir. Günümüzde, viskozite ölçümü ve kontrolündeki gelişmeler, rafineriler için karlılıkta büyük artışlara yol açmaktadır. Rezervuar koşullarında viskozite ve yoğunluk ölçümlerinin zorluğu ve yüksek maliyetleri, diğer sıcaklıklarda bu tür verilerin eksikliğinin ana nedenleridir. Ek olarak, viskozite ve yoğunluk, Gelişmiş petrol geri kazanımı (EOR) projesinin ekonomisini ve başarısını belirlemek için sayısal simülasyonlar için önemli kılavuzlardır.

Viskozite ölçümleri zincire nerede değer katar?

Rafineri operasyonlarında viskozite ölçümlerinin ve yönetiminin merkezi rol oynadığı rafinerilerdeki süreçler genel olarak aşağıdaki gibidir:

- karıştırma

- Transferler / Ulaşım

- Bulma

- Ölçüm

- Ar-Ge, Harmanlama Kimyası

Doğru harmanlama işlemleri

Harmanlama, hepsi farklı özelliklere ve değerlere sahip olan ham petrollerin, kondensatların veya bitümün, taşıma ve rafineri işlemleri için daha uygun yeni bir ham petrol türü yapmak için tek bir akışta karıştırılmasıdır. Rafinerideki harmanlama işleminin birçok hususu vardır. Tarafından yönlendirilir -

- kuyu başı üretim hacimleri ve miktarları;

- lojistik, yani hacimleri boru, ray, mavna kullanarak pazara taşımak;

- rafineri besleme kayrak gereksinimleri ve işlem birimi yapılandırmaları.

Birincil endişe, herhangi bir tarifle harmanlanan her bir ürünün doğru oranlarıdır. Bu karışım doğruluğu, sistem içindeki birçok değişkene bağlıdır. Birincil ölçüm cihazı, genel sistem doğruluğunu belirler; bu nedenle sayaç seçimi büyük önem taşımaktadır.

Doğru yem kalitesi dengesini elde etmek için iki veya daha fazla ham yağı karıştırmak, kaba uyumsuzluklarla ilgili bilinmeyen sorunları ortaya çıkarabilir. Bu da, hızlandırılmış kirlenmeye ve dolayısıyla ham ünite ateşlemeli ısıtıcıyla ek enerji maliyetlerine ve eşanjör temizliği için potansiyel erken kapanmaya neden olabilir.

Çoğu zaman, boru hattındaki değişen koşullar, ölçüm hataları ve sıcaklık ve basınç değişiklikleri nedeniyle bir kaçak ve modelden kabul edilebilir sapmalar arasında ayrım yapmak çok zor olabilir. İşlem akışındaki herhangi bir değişikliği tespit etmek ve operatörün bu tür herhangi bir değişikliğe etkili bir şekilde tepki vermesini sağlamak için güvenilir enstrümantasyon gereklidir. Harman özelliklerini gerçek zamanlı olarak izlemek için enstrümantasyon kullanmanın ve gerektiğinde düzeltici müdahaleleri uygun şekilde seçmenin çeşitli faydaları vardır:

- Şeyl yağları ve bitüm işlenirken rafineriye özgü ürün veriminde iyileşme

- Enerjiden tasarruf etmek ve kaliteyi sağlamak için karıştırma / harmanlama işlemlerinin uygun son nokta tespiti

- Geleneksel olmayan ağır ham petrolleri ve evsel şist petrollerini işleyen rafinerilere tutarlı besleme akışı kalitesi.

- Varyantlarla başa çıkmada daha fazla çeviklik: Piyasadaki ham petrol ve bitüm fiyatlandırma varyasyonlarını avantaj olarak kullanmak.

- Gelişmiş emülsiyon seviyesi tespiti ile ilişkili kirlenme ve korozyonda azalma.

- Kalite kontrolünü gerçek zamanlı proses otomasyon araçlarıyla harmanlamak, rafineri yükseltme ihtiyaçlarını azaltabilir.

Rafineriler, üretim tutarlılığını artırmak için hat içi viskozite ölçümlerini kullanır. Viskozimetre, bir ana hattın baypas hattında bulunur ve ilk seferde ideal müşteri spesifikasyonuna ulaşmak için seyreltici ilavesini sürdürmek için kullanılır. Analizör tahrikli harmanlama sistemi kullanan rafineriler, her ham petrolün önemli özelliklerini belirleme yeteneklerine sahiptir. Bu, istenen ürün kalitesini ve miktarlarını etkileyebilecek harmanlama ayarlamalarının yapılmasını sağlar. Çizelgeleme, gelen ham petrol özelliklerine ilişkin görünürlük ve ham birime yüklenmeden önce ilave yerinde analiz ile de iyileştirilir.

Rafineri Yağ Hareketi: Transferlerde doğru kalite ve miktarın sağlanması

Saklama devri, fiziksel maddenin bir operatörden diğerine taşınmasını içeren işlemleri ifade eder. Bu tür işlemler sırasında kalite kontrolü, işleme dahil olan tarafların güvencesi için faydalıdır.

Ham petrol üretimi, boru hattı şirketleri tarafından tanımlanan saklama transferi için belirli yoğunluk, viskozite ve su kesintisi spesifikasyonlarını karşılamalıdır. Sevkıyattan önce bu koşulların karşılanmaması, önemli yeniden işleme ücretlerine ve operasyonun kapalı kalma süresine neden olabilir. Mühendisler, doğru uyumluluk ölçümü sağlayan eksiksiz bir çözüm arıyor. Sevkiyat, tesisten veya saklama transfer noktasından ayrılmadan önce ham petrol kalitesinin gerekli tüm proses koşullarını karşıladığından veya aştığından emin olmaları gerekir.

Karada ölçüm, viskozite ve yoğunluk ölçümleriyle kalite uyumluluğunun yararlı olduğu terminal faaliyetlerinden biridir. Ham petrol karaya çıktığında ölçülür. Bu, vergilendirme veya saklama transferi ödemelerini etkiler. Alıcı ve satıcı arasında karşılaştırılabilir sistemler kullanılır ve veriler karşılaştırılır. Platform, boru hattı ve karada depolama ve dağıtım arasındaki transferler ölçüm fırsatlarıdır çünkü her alıcı neyin tedarik edildiğinden emin olmak ister. Yoğunluk ölçümleri, bu tahminler ve hesaplamalar için kullanışlıdır.

Ölçüm sistemleri için en önemli husus, bir ölçüm cihazının seçilmesindeki birincil faktör viskozite ve hava hassasiyetidir. Boru tesisatı, titreşimler, elektrik tesisatı, akış koşullandırma, kimyasal uyumluluk, sistem hidroliği ve geçmiş deneyim gibi diğer etkilerin dikkate alınması gerekir. Ekipman seçeneklerinin tam listesi, ölçüm sistemine herhangi bir havanın girmesini engellemesi gerektiğinden, önemli ölçüde dikkate alınması gereken ölçüm cihazı, süzgeç, kontrol vanası ve hava tahliye sistemini içerir.

Rafineri işlemlerinin iyileştirilmesi: Proses birimi kütle dengeleri ve kayıp kontrolü

İşlem birimi kütle dengeleri, ölçüm hataları nedeniyle zor olabilir. Doğru ölçüm olmadan, gerçek kayıplar tespit edilemez ve optimizasyon modelleri güvenilmez hale gelir. Pek çok rafineri, her iki ölçüm de değişen proses koşullarından etkilense de, dengeleri için hacimsel ve laboratuvar yoğunluk ölçümlerine güvenir. Sıralı yoğunluk ölçer, çevrimiçi yoğunluğu ölçerek dengeleri önemli ölçüde iyileştirir ve bu, daha doğru bir hesaplama için laboratuvar yoğunluk ölçümlerinin yerini alabilir.

Optimizasyonlar için ham petrol harmanlamanın kimyasını anlama

Terminalde harmanlama için uygun altyapıya ek olarak, ham petrol harmanlamanın kimyasını anlamak da çok önemlidir. Uluslararası ticareti yapılan yaklaşık 150'den fazla ham petrol vardır ve bu ham petrollerin özellikleri, kalitesi ve özellikleri farklılık göstermektedir. Ham petroller, bitüm ve kondens harmanlama işlemleri, rafinerinin spesifikasyonlarını karşılamak için fiziksel ve kimyasal özelliklerine bağlıdır.

Viskozite ve yoğunluk, ham petrolün önemli fiziksel özellikleridir. Bununla birlikte, yüksek sıcaklıklarda ağır petrol için bu özelliklerin hesaplanması için pratik modellerde eksiklik vardır. Viskozite ve yoğunluk ölçerler, mühendislerin bu iki önemli sıvı özelliğini başarılı bir şekilde tahmin edebilen ve geniş bir sıcaklık aralığında farklı sıvılar için karıştırma işlemlerini optimize edebilen kesin modeller elde etmesini sağlayabilir.

Ham petrol kalitelerinin çevrimiçi karakterizasyonu, en düşük maliyetle en yüksek rafinaj marjını elde etmek için ham petrolleri kullanmak için etkili bir araç sağlar. Bu durum rafinerileri ve harmanlama istasyonlarını, rafineri ekipmanı ve farklı ham petrollerin küresel piyasa fiyatlarına göre ham petrol kalitesini sık sık değiştirmeye zorlamaktadır.

Geleneksel yaklaşımla ilgili sorunlar

Rafinerilerde viskozite ölçümleri için, ASTM-D445 yöntemi kullanılarak çevrimdışı ölçüm geleneksel yaklaşımdır. Manuel görevler ve ilgili yoğun bakımın yanı sıra, laboratuvarda kapiler tüpleri kullanmanın bazı büyük dezavantajları vardır. Sadece çok özel bir anın anlık görüntüsünü verirler; numunenin çekildiği an. Gerçek zamanlı üretim sıvısı davranışları, laboratuvar ölçümleriyle doğru bir şekilde karakterize edilmez. Ölçümler 8-12 saatte bir yapıldığında, her zaman bir şeyleri kaçırma şansı vardır. Rafineri işlemlerinde spesifik performansa geri dönmek, süreç üzerindeki kontrol kaybedildiğinde en az 10 saat sürebilir. Arıtıcılar, olay başına 100,000 ABD Doları + ile 500,000 ABD Doları arasında para harcayabilir.

Yoğunluk ve viskozite için ayrı cihazların dezavantajları

Operatörler genellikle yoğunluk ve viskoziteyi ölçmek için 2 farklı cihaz kullanır. İki ayrı araç kullanmanın başlıca sorunları vardır:

- Yoğunluk ve viskozite ölçümü için kullanılan çoğu geleneksel cihaz, analiz için ayrı sıvı numunelerine ihtiyaç duyar ve yeniden kullanılamayan son derece değerli bir sıvı örneğinin büyük miktarlarını kullanır.

- Ölçüm sıcaklıklarına yol açan iki ayrı cihazda aynı sıcaklık ve basınç koşullarına ulaşmak daha zordur

- Alan ve montaj kısıtlamaları nedeniyle büyük, hacimli yoğunluk ölçerler ve viskozimetreyi bir arada bulmak zordur

- Ölçüm verilerini senkronize etmek ve uyumluluğu sağlamak için donanım ve yazılımda önemli entegrasyon çalışmalarına ihtiyaç vardır

Spesifikasyon dışı malzeme üretmenin günde yüzbinlerce dolara mal olabileceği rafineri uygulamalarında, rafineriler, ürün kalitesini güvence altına almak amacıyla geleneksel çevrimdışı laboratuvar testlerini genişletmek için giderek daha fazla gerçek zamanlı, sürekli hat içi ölçümlere güveniyor. Hat içi viskozite ölçümleri için yaygın olarak kullanılan teknolojiler şunlardır: kılcal, titreşimli ve salınımlı piston. Hepsi test edilen sıvının sıcaklık, akış ve parçacıklar açısından laboratuvar numuneleri kadar tutarlı olması için şartlandırılmasını gerektirir. Hat içi viskozite kontrolüne yönelik ROI, asfaltlar ve yağlama yağları için gün cinsinden ölçülür. Rheonics' Burulma rezonatör prensibi, rakip yaklaşımlara göre doğal doğruluk ve güvenilirlik avantajlarından dolayı hat içi viskozimetrelerin tercih edilen teknolojisidir. Talebi karşılamakta zorlanan rafineri operasyonları için bu fark kritik öneme sahiptir.

Rheonics' Rafineri süreçlerinin kalite kontrolü ve güvencesine yönelik çözümler

Otomatik hat içi viskozite ölçümü ve kontrolü, karıştırma sırasında viskoziteyi kontrol etmek ve kritik özelliklerin, çevrimdışı ölçüm yöntemlerine ve numune alma tekniklerine güvenmek zorunda kalmadan birden fazla partideki gereksinimlerle tam uyumlu olmasını sağlamak için çok önemlidir. Rheonics formülasyon, işleme, ölçek büyütme ve test aşamalarında proses kontrolü ve optimizasyonu için aşağıdaki çözümleri sunar.

Viskozite ve Yoğunluk Ölçerler

- Çizgide viskozite ölçümler: Rheonics' SRV herhangi bir proses akışındaki viskozite değişikliklerini gerçek zamanlı olarak tespit edebilen geniş bir hat içi viskozite ölçüm cihazıdır.

- Çizgide Viskozite ve Yoğunluk ölçümler: Rheonics' SRD sıralı eş zamanlı yoğunluk ve viskozite ölçüm cihazıdır. Yoğunluk ölçümü operasyonlarınız için önemliyse, SRV'ye benzer operasyonel yetenekler ve doğru yoğunluk ölçümleriyle ihtiyaçlarınızı karşılayacak en iyi sensör SRD'dir.

Entegre, anahtar teslimi kalite yönetim rafineri işlemleri için

Rheonics Kalite yönetimi için aşağıdakilerden oluşan entegre bir anahtar teslimi çözüm sunar:

- Çizgide viskozite ölçümler: Rheonics' SRV - dahili sıvı sıcaklığı ölçümüne sahip geniş bir hat içi viskozite ölçüm cihazı

- Rheonics Proses Monitörü: gelişmiş tahmini izleme denetleyicisi proses koşullarının gerçek zamanlı varyasyonlarını izlemek ve kontrol etmek için

- Rheonics ReoPulse ile otomatik dOsing: Belirlenen viskozite sınırlarından ödün vermeyen ve karışım bileşenlerini uyarlamalı şekilde dozlamak için baypas valflerini veya pompaları otomatik olarak etkinleştiren Seviye 4 otonom bir sistem

SRV sensörü hat üzerinde konumlandırıldığından viskoziteyi (ve SRD durumunda yoğunluğu) sürekli olarak ölçer. Uyarılar, operatöre gerekli eylemi bildirecek şekilde yapılandırılabilir veya tüm yönetim süreci RPTC (Rheonics Tahminli İzleme Denetleyicisi). Harmanlama proses hattında bir SRV'nin kullanılması üretkenliğin, kar marjlarının artmasına ve mevzuata uygunluğun sağlanmasına neden olur. Rheonics sensörler, basit OEM ve yenileme kurulumu için kompakt bir form faktörüne sahiptir. Sıfır bakım veya yeniden yapılandırma gerektirirler. Sensörler, nasıl ve nereye monte edilirse edilsin, özel bölmelere, lastik contalara veya mekanik korumaya ihtiyaç duymadan doğru, tekrarlanabilir sonuçlar sunar. Sarf malzemesi kullanmayan ve yeniden kalibrasyon gerektirmeyen SRV ve SRD'nin kullanımı son derece kolaydır ve bu da kullanım ömrü boyunca son derece düşük işletme maliyetleri sağlar.

Proses ortamı oluşturulduktan sonra sistemlerin bütünlük tutarlılığını korumak için genellikle çok az çaba gerekir; operatörler, sıkı kontrole güvenebilirler. Rheonics rafineri kalite yönetimi çözümü.

Rafineriler otomasyon teknolojisindeki gelişmelerden en iyi şekilde yararlanabilirler. Rheonics

Rheonics otomasyon sistemleri, yerleşik gelişmiş süreç kontrol algoritmaları, istatistiksel izleme gibi eski sistemlerin ötesinde özellikler içerir.oring, akıllı cihaz monitörüoring ve varlık sağlığı takibioring. Süreç ve varlık durumu verilerini hem operasyonlara hem de bakıma taşıyarak iş süreçlerini entegre etmenin ve kararların zamanlılığını ve doğruluğunu iyileştirmenin yeni ve etkili yollarını sağlarlar.

RheonicsAvantajı

Kompakt form faktörü, hareketli parça içermez ve bakım gerektirmez

Rheonics' SRV ve SRD, basit OEM ve yenileme kurulumu için çok küçük bir form faktörüne sahiptir. Herhangi bir süreç akışına kolay entegrasyon sağlarlar. Temizlemesi kolaydır ve bakım veya yeniden yapılandırma gerektirmez. Küçük bir kaplama alanına sahiptirler ve herhangi bir proses hattında Inline kurulumu mümkün kılarak herhangi bir ek alan veya adaptör gereksinimini ortadan kaldırırlar.

Yüksek stabilite ve montaj koşullarına duyarsız: Her türlü yapılandırma mümkündür

Rheonics SRV ve SRD, sensörlerin iki ucunun zıt yönlerde büküldüğü, montaj sırasındaki reaksiyon torklarını ortadan kaldıran ve dolayısıyla onları montaj koşulları ve akış hızlarına karşı tamamen duyarsız hale getiren benzersiz patentli eş eksenli rezonatör kullanır. Sensör elemanı, özel bir mahfaza veya koruyucu kafes gereksinimi olmadan doğrudan sıvının içine oturur.

Üretim kalitesi hakkında anında doğru okumalar - Eksiksiz sistem genel görünümü ve tahmini kontrol

Rheonics' ReoPulse yazılım güçlü, sezgisel ve kullanımı kolaydır. Gerçek zamanlı proses sıvısı, entegre IPC veya harici bir bilgisayarda izlenebilir. Tesise dağılmış birden fazla sensör, tek bir kontrol panelinden yönetilir. Pompalamadan kaynaklanan basınç dalgalanmasının sensör çalışması veya ölçüm doğruluğu üzerinde etkisi yoktur. Titreşim etkisi yok.

Satır içi ölçümler, baypas hattına gerek yoktur

Gerçek zamanlı viskozite (ve yoğunluk) ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattına gerek yoktur: sensör hatta daldırılabilir; akış hızı ve titreşimler ölçümün kararlılığını ve doğruluğunu etkilemez.

Kolay kurulum ve yeniden yapılandırma / yeniden kalibrasyon gerektirmez - sıfır bakım / arıza süresi

Olası bir sensör hasarı durumunda, elektronik aksamı değiştirmeden veya yeniden programlamadan sensörleri değiştirin. Herhangi bir donanım yazılımı güncellemesi veya kalibrasyon değişikliği gerekmeden hem sensör hem de elektronik aksamlar için anında değiştirmeler. Kolay montaj. NPT gibi standart ve özel proses bağlantılarıyla mevcuttur, Tri-Clamp, DIN 11851, Flanş, Varinline ve diğer sıhhi ve hijyenik bağlantılar. Özel odaları yok. Temizlemek veya incelemek için kolayca çıkarılabilir. SRV aynı zamanda DIN11851 ve tri-clamp Kolay montaj ve demontaj için bağlantı. SRV probları Yerinde Temizleme (CIP) için hava geçirmez şekilde kapatılmıştır ve IP69K M12 konnektörlerle yüksek basınçlı yıkamayı destekler.

Rheonics aletler paslanmaz çelik problara sahiptir ve isteğe bağlı olarak özel durumlar için koruyucu kaplamalar sağlar.

Düşük güç tüketimi

Normal çalışma sırasında 24 A'dan daha düşük akım çeken 0.1V DC güç kaynağı.

Hızlı tepki süresi ve sıcaklık dengelemeli viskozite

Kapsamlı hesaplamalı modellerle birleştirilmiş ultra hızlı ve sağlam elektronikler, Rheonics Cihazlar sektördeki en hızlı, çok yönlü ve en doğru cihazlardan biridir. SRV ve SRD, her saniye gerçek zamanlı, doğru viskozite (ve SRD için yoğunluk) ölçümleri sağlar ve akış hızı değişikliklerinden etkilenmez!

Geniş operasyonel yetenekler

Rheonics' enstrümanları en zorlu koşullarda ölçüm yapmak için üretilmiştir.

SRV ile mevcuttur hat içi proses viskozimetre için pazardaki en geniş operasyonel aralık:

- 5000 psi'ye kadar basınç aralığı

- -40 ila 200 ° C sıcaklık aralığı

- Viskozite aralığı: 0.5 cP ila 50,000 cP (ve üstü)

SRD: Tek cihaz, üçlü fonksiyon - Viskozite, Sıcaklık ve Yoğunluk

Rheonics' SRD, viskozite, yoğunluk ve sıcaklık ölçümleri için üç farklı cihazın yerini alan benzersiz bir üründür. Üç farklı cihazın aynı yerde bulunmasının zorluğunu ortadan kaldırır ve en zorlu koşullarda son derece doğru ve tekrarlanabilir ölçümler sağlar.

Yönet karıştırma daha verimli, maliyetleri azaltın ve üretkenliği artırın

Bir SRV'yi proses hattına entegre edin ve yıllar boyunca tutarlılık sağlayın. SRV, viskoziteyi (ve SRD durumunda yoğunluğu) sürekli olarak izler ve kontrol eder ve karışım bileşenlerini dozlamak için uyarlamalı olarak valfleri etkinleştirir. Süreci bir SRV ile optimize edin ve daha az kapanma, daha düşük enerji tüketimi, daha az uyumsuzluk ve malzeme maliyeti tasarrufu sağlayın. Ve hepsinin sonunda, daha iyi bir kar hanesine ve daha iyi bir çevreye katkıda bulunur!

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli elektronikler bu sensörlerin beynidir. SRV ve SRD, ¾” NPT, DIN 11851, Flanş ve gibi endüstri standardı proses bağlantılarıyla mevcuttur. Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem bir verici muhafazası hem de küçük form faktörlü bir DIN ray montajı olarak mevcut olan sensör elektroniği, proses hatlarına ve makinelerin ekipman kabinlerine kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

Analog ve Dijital Haberleşme Seçenekleri

İsteğe Bağlı Dijital İletişim Seçenekleri

ATEX ve IECEx Uyumluluğu

Rheonics Tehlikeli ortamlarda kullanım için ATEX ve IECEx sertifikalı, kendinden emniyetli sensörler sunar. Bu sensörler, potansiyel olarak patlayıcı ortamlarda kullanılması amaçlanan ekipman ve koruyucu sistemlerin tasarımı ve yapımıyla ilgili temel sağlık ve güvenlik gerekliliklerine uygundur.

tarafından düzenlenen kendinden güvenli ve patlamaya dayanıklı sertifikalar Rheonics aynı zamanda mevcut bir sensörün özelleştirilmesine de olanak tanıyarak müşterilerimizin bir alternatifi belirleme ve test etmeyle ilgili zaman ve maliyetlerden kaçınmasına olanak tanır. Bir üniteden binlerce üniteye kadar ihtiyaç duyulan uygulamalar için özel sensörler sağlanabilmektedir; haftalar ve aylar süren teslim süreleri ile.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattı gerekmez: sensör sıraya daldırılabilir; akış hızı ve titreşimler ölçüm kararlılığını ve doğruluğunu etkilemez. Sıvı üzerinde tekrarlanan, ardışık ve tutarlı testler sağlayarak karıştırma performansını optimize edin.

Hat içi Kalite kontrol konumları

- Tanklarda

- Çeşitli işleme kapları arasındaki bağlantı borularında

Göstergeler / Sensörler

SRV Viskozimetre VEYA bir SRD ek yoğunluk için

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, Rheonics' Hat içi viskozimetreler ve yoğunluk ölçerler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur. Tam aralıkta ölçüm yapmak için herhangi bir bileşeni veya parametreyi değiştirmenize gerek yoktur.

Uygulama için önerilen ürünler

- Geniş viskozite aralığı - tüm süreci izleyin

- Hem Newtonian hem de Newtonyan olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Hermetik olarak sızdırmaz, tamamen paslanmaz çelik 316L ıslak parçalar

- Dahili sıvı sıcaklığı ölçümü

- Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

- Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

- Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

- Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

- Dahili sıvı sıcaklığı ölçümü

- Mevcut borulara basit kurulum için kompakt form faktörü

- Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez