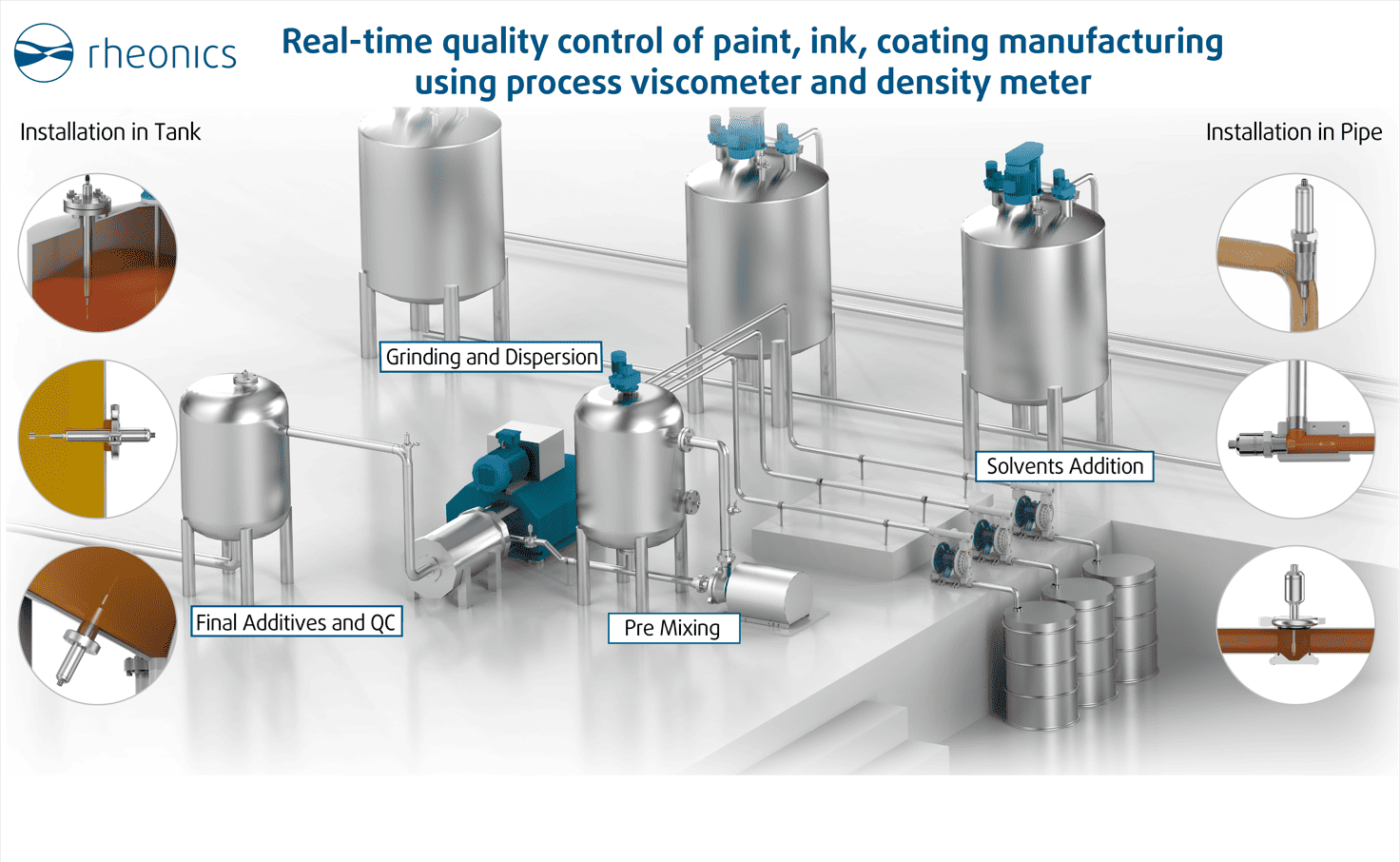

Boya, mürekkep ve kaplama üretim süreçleri, ilk karıştırmadan son paketleme veya depolamaya kadar, öğütme ve dispersiyon işlemini gerektiren benzer adımları takip eder. Tüm aşamalarda, Rheonics sensörler uygun bir kullanım alanı bulur.

Rheonics Boya, mürekkep ve kaplama için gereken tüm süreçleri benzersiz bir tekrarlanabilirlik ve tekrarlanabilirlik ile izlemek ve kontrol etmek için viskozite ve yoğunluğa yönelik hat içi sensörler sunar ve manuel numune almaya gerek kalmadan sürecin tam otomasyonuna olanak tanır.

Açıklama

Boya, mürekkep ve kaplama terimleri, bazı hammaddeleri ve üretim süreçlerini ortak olarak paylaşır ancak spesifik özellikleri, bileşimleri ve son uygulamaları bakımından farklılık gösterir. Her birini ayrıntılı olarak kısaca inceleyelim.

Boya

Bir yüzeye uygulandığında katılaşması amaçlanan homojen bir sıvı karışımıdır. Uygulandığı yüzeyi renklendirmek, korumak veya doku kazandırmak amacıyla kullanılabilir. Farklı son uygulamalar için planlanan, yüksek yapışkanlık seviyesi, su geçirmezlik vb. gibi belirli özelliklerde ve farklı renklerde bulunabilir. Boya; pigmentler, solventler, reçineler ve diğer katkı maddelerinden oluşur.

Boya alanında pazar lideri olan bazı şirketler şunlardır [4]:

- PPG Industries,

- Sherwin-Williams

- Akzo Boya

- Nippon Boya

Mürekkep

Öncelikle baskı, çizim, yazı yazmak veya bir yüzeye dekoratif renk eklemek için kullanılan sıvı veya macun çözeltisidir. Mürekkep esas olarak pigmentlerden ve pigmentleri taşıyan “araçlar” adı verilen bağlayıcılardan yapılır. Mürekkebin kalınlığını, viskozitesini, kuruma süresini ve kuruduğundaki görünümünü tanımlamak için solventler, reçineler, mumlar, boyalar ve diğer katkı malzemeleri de kullanılabilir.

Mürekkep sektörünün önde gelen şirketleri şunlardır:

- Siegwerk

- Toyo Mürekkebi

- Güneş kimyasal

- Flint Grubu

Kaplama

Bu bağlamda kaplamalar, bir yüzeyi fırçalama, püskürtme, daldırma veya yuvarlama yoluyla kaplamak için kullanılan herhangi bir sıvıyı ifade eder. Terim boyalara benzer olabilir ancak emülsiyonlar, emayeler, cilalar vb. gibi çok daha fazla türü kapsar. Özellikleri de amaçlanan son uygulamaya göre değişir.

Farklı endüstrilerde boya, mürekkep ve kaplama

Boyalar, mürekkepler ve kaplamalar, bir sonraki tabloda ayrıntılı olarak açıklandığı gibi birden fazla endüstride kullanılmaktadır.

Tablo 1: Farklı endüstrilerdeki boya, mürekkep ve kaplama

| Sanayi | Boya | Mürekkep | Kaplama |

|---|---|---|---|

| Otomotiv | Katı boya üretan emaye alkid emaye Otomotiv vernik veya şeffaf polietilen boya Metalik boya | Tampon baskı mürekkebi UV ile kürlenebilen inkjet mürekkepler Serigrafi mürekkepleri Dijital baskı mürekkepleri | Akrilik cila Mineral ispirto kaplamaları Aseton ve MEK |

| Yiyecek ve İçecek | epoksiler | Gıdaya uygun mürekkepler | -- |

| Biyomedikal | -- | İletken mürekkepler Biyoalgılama mürekkepleri | Biyouyumlu kaplamalar Şeker kaplama Film kaplama |

| Ambalajlar | -- | Gravür mürekkepleri Fleksografik mürekkepler | Mineral ispirto kaplamaları |

Boya, mürekkep ve kaplamalar nasıl yapılır?

Boyalar, mürekkepler ve kaplamalar, üretimleri için benzer hammaddeleri paylaşır. Bu malzemeler pigmentler, solventler, reçineler, renklendiriciler, bağlayıcılar vb. olabilir. Genel anlamda, pigmentler rengi sağlar, solventler bunların uygulanmasını kolaylaştırır, reçineler kurutma özelliklerini tanımlar ve katkı maddeleri her ürünün benzersiz özelliklerini değiştirir. Örneğin, otomotiv endüstrisine yönelik boyalar veya kaplamalar, deniz gemilerinin imalat süreçlerinde kullanılanlar için, çalışma koşulları ve boyanın maruz kalacağı veya uygulanacağı yüzey malzemeleri nedeniyle tamamen farklılık gösterir.

Bu akışkanların su ve solvent olmak üzere iki tipi baz vardır. Bunların, akışkanın nihai özellikleri ve ürünün çevresel etkisi üzerinde büyük etkisi vardır.

Su bazlı sıvılar: Su bazlı (su bazlı akrilikler ve akrilik lateks boyalar) sıvılar nispeten yeni çözümlerdir. Çevre dostu olmaları ve düşük VOC (Uçucu Organik Bileşikler) derecesine sahip olmaları nedeniyle uygulama sırasında solunması nedeniyle sağlık riski göstermemeleri temel avantaja sahiptir. Uygulandıktan sonra kuruması daha uzun sürer ancak kaplanmış yüzeylerin daha sonra temizlenmesi de daha kolaydır.

Solvent bazlı sıvılar: Solvent bazlı sıvılar (alkid veya yağ bazlı olarak bilinir) geçmişte bir süredir bilinen tek seçenekti. Yüksek derecede uçucu organik bileşikler (VOC) içerdikleri için kullanıldığında çevre ve sağlık açısından bazı riskler taşırlar. Elde edilen katmanların çevreye karşı direnci daha yüksek olduğundan bu tip boyalar ihtiyaç duyulduğunda zorlu koşullar için kullanılmaktadır.

Pigmentler

Pigmentler, boyanın, mürekkeplerin ve kaplamaların rengini (pigment işlemi), hacmini ve diğer kimyasal ve fiziksel özelliklerini tanımlamak için kullanılan renkli katılardır. En yaygın pigment türleri şunlardır:

- Organik pigmentler

- inorganik pigmentler

- Fonksiyonel pigmentler

- Özel efekt pigmentleri

Her birinin miksaj sırasında belirli davranışları vardır. Örneğin, organik pigmentler karışımda kolayca topaklanmalar veya katı topakları oluşturabilirken, inorganik pigmentlerin dağılması daha kolaydır.

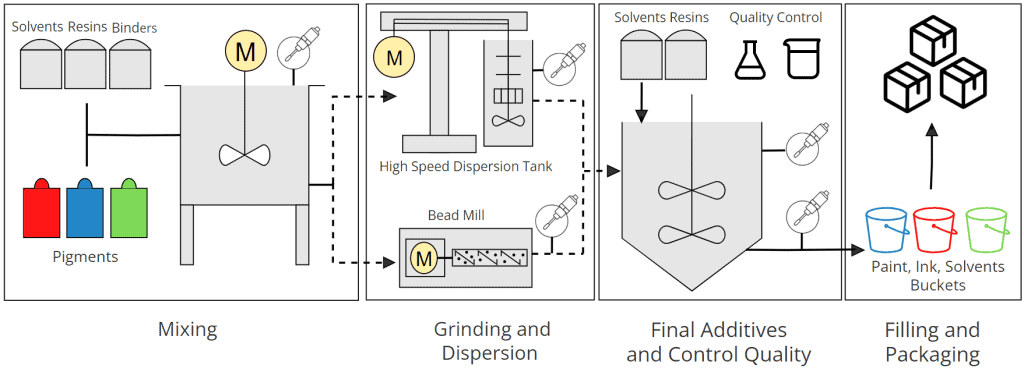

Bu ürünlerin üretim süreci geniş bir üretim akışında benzer olabilir.hart aşağıdaki gibi görüntüleyin.

- Süreç bir ile başlar birincil malzemelerin karıştırılması. Örneğin pigment (çoğunlukla kısmen ince taneli toz halinde sunulur), reçine, solventler ve boyalar ve kaplamalar için diğer katkı maddeleri. Mürekkep için ise karışım esas olarak bağlayıcılardan ve pigmentlerden oluşur.

- Karışımın daha sonra dağıtılması gerekir; bu işlem genellikle şu şekilde adlandırılır: bileme ancak ıslatma ve stabilizasyon gibi daha fazla adımı içerir. Buradaki amaç, olası herhangi bir katı topaklanmasını veya topaklanmasını kırmak ve mümkün olan en iyi sıvıyı elde etmektir. Makine tipi ve öğütme işlemi ürünler arasında değişiklik göstermektedir ve aşağıdaki bölümlerde daha ayrıntılı olarak anlatılmaktadır.

- Kalite kontrolleri ve nihai ürünün belirli özelliklerine göre daha fazla malzeme eklenebilir ve karıştırılabilir.

- Ambalajlar ve dağıtım.

Boya, Mürekkep ve Kaplama Üretim Süreçlerinde Viskozite ve Yoğunluğun İlişkisi

Üretim, paketleme ve uygulama sırasında boya, mürekkep ve kaplamaların tüm süreci boyunca sıvının viskozitesi ve yoğunluğu büyük önem taşır.

Boya, mürekkep ve kaplamanın viskozite ve yoğunluğa ilişkin özellikleri

Viskozite ve yoğunluk boyanın, mürekkebin ve kaplamanın önemli özellikleridir çünkü aşağıdaki gibi temel özellikleri tanımlarlar:

- Yüzey

- Katman ve son kalınlık

- yapışma

- Boya transfer verimliliği

- Kaplama biriktirme

- Çevre ve işyeri güvenliği

- Spesifik yer çekimi

- Katı konsantrasyonu

- Sıvı kalınlığı

Gerçek zamanlı izlemeoring boyanın, mürekkebin ve kaplamanın hat içi viskozite ve yoğunluğunun yönetimi ve yönetimi kullanıcılara şunları sağlar:

Manüel örneklemeden kaçının: Çevrimdışı cihazlar ve ölçüm yöntemleri çoğunlukla karmaşıktır, zaman alıcıdır, doğruluğu düşüktür ve süreç boyunca geçmiş incelemeye uygun değildir. Çevrimdışı araçları yalnızca kalite kontrol prosedürleri için bırakın ancak sürecin tam otomasyonunu sağlamak için gerçek zamanlı hat içi süreç viskozimetresi ile tam otomasyona izin verin.

Hataları azaltın: İzlemeyi tamamlaoring Sıvının viskozitesinin belirlenmesi, sıvı özelliklerinde önemli değişikliklere neden olabilecek tüm değişikliklerin tespit edilmesine olanak tanır. Erken tespit, hataları azaltmak için erken eylemlere yol açar.

Daha sıkı kontrol: Gerçek zamanlı izlemeoring Viskozite, kullanıcının kontrol sistemlerini geliştirmesine olanak tanır. Satır içi okumalar, çevrimdışı viskozimetrelerde yaygın sınırlamalar olan, ölçüldüğünde sıvı koşullarında herhangi bir gecikme veya değişiklik olmadığı anlamına gelir (sıcaklık, basınç ve akıştaki değişiklikler Newtonyen olmayan bir sıvının viskozitesini etkiler). Rheonics Kontrol için entegre sistem aynı zamanda sistemler tarafından hesaplanan küçük miktarlardaki solventlerin eklenmesiyle inanılmaz derecede sıkı kontrol sağlar. Daha fazlasını inceleyin MürekkepSight ve Boya Parçası sistemler.

Kaliteyi arttır: Kullanıcı, sıkı takip esas alınarak gerekli ürün spesifikasyonlarına ve özelliklerine uyabilir.oring viskozite ve önceki işler arasında kolay karşılaştırma, son üründe daha yüksek kalite sağlar.

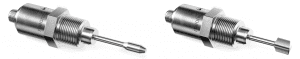

Rheonics Hat İçi Yoğunluk ve Viskozimetre sensörleri

Rheonics Boya, mürekkep ve kaplama için gereken tüm süreçleri benzersiz bir tekrarlanabilirlik ve tekrarlanabilirlik ile izlemek ve kontrol etmek için viskozite ve yoğunluğa yönelik hat içi sensörler sunar ve manuel numune almaya gerek kalmadan sürecin tam otomasyonuna olanak tanır.

The Rheonics SRV viskoziteyi ve sıcaklığı ölçerken, SRD yoğunluğu, viskoziteyi ve sıcaklığı hat içi ölçer. Bu sağlam sensörler, yüksek doğruluğu ve tekrarlanabilir ve üretilebilir okumaları korurken farklı ortamları da sürdürebilecek şekilde üretilmiştir.

Rheonics SR Tipi sensörler kullanıcıların şunları yapmasına olanak tanır:

- Boya, mürekkep ve kaplama işlemleri sırasında sürekli hat içi viskozite ve yoğunluk ölçümleri yapın.

- Sensörün ömrü boyunca yeniden kalibrasyon ihtiyacını ortadan kaldırın.

- Gerçek proses koşulları altında numune alma ve ölçme, çıkış viskozitesi ve sıvının yoğunluğundaki gecikmeleri önleyin.

- Okumalarda yüksek doğruluk ve tekrarlanabilirlik elde edin.

- Süreç otomasyonunu tamamlama çabalarına liderlik edin.

Kurulumu Rheonics Boya, mürekkep ve kaplama proseslerindeki sensörler

The Rheonics Tip-SR sensörler, boya, mürekkep ve kaplamaların üretim süreçleri ve son uygulamaları boyunca birçok noktada kullanılır. SRV ve SRD sensör probu kurulum için aşağıdaki temel gereksinimlere sahiptir:

Kurulum için temel hususlar Rheonics Boru hatlarındaki Tip-SR sensörler:

SRV ve SRD, sürekli bir akış sağlayamayan diyaframlı pompalarla bile hatlara monte edilebilir.

Her zaman dikkate alınması gereken önemli nokta, sensör probunun algılama alanının engellenmemesi ve yalnızca ilgilenilen sıvıyla çevrelenmesi gerektiğidir.

SRD sensör probunun, akış hattına göre algılama ucunun yönelimiyle ilgili bir gereksinimi vardır. Bu, boru hatlarındaki dikey kurulumlar için geçerlidir. Daha fazlasını burada görün: SRD akışkan ucu yönlendirme kurulumu.

Sıcaklıkları ortam sıcaklığından 15°C daha yüksek veya daha düşük olan akışkanlar için, yoğunluk okumalarında yüksek doğruluk sağlamak amacıyla SRD'nin 100 mm'lik bir eklemeye sahip olması gerekir. Daha fazlasını burada görün: Yoğunluk doğruluğu için SRD rezonatöründe termal dengeyi sağlayın.

Boya, katmanlar ve kaplamalar katman oluşturma eğilimindedir; bu durumda probun periyodik olarak kontrol edilmesi ve temizlenmesi gerekir. SRV sensörü, temizliğin ne zaman gerekli olduğunu tespit etme kapasitesine sahiptir.

Kurulum için temel hususlar Rheonics Tanklarda veya kaplarda SR tipi sensör:

Tanklara veya kaplara kurulum için çoğu zaman mevcut alan, algılama alanlarının (Şekil 4) engellenmemesini sağlamak için yeterlidir. Sensör probları duvarlardan, mikser millerinden vb. yeterince uzakta olmalıdır. Burada önemli olan, proses boyunca hiçbir veriyi kaçırmamak için algılama elemanını minimum sıvı seviyesinin altına yerleştirmektir. Tanklara kurulum tankın üstünden, duvarından veya altından yapılabilir.

Bazı hususlar şunlardır:

SRD (yoğunluk ve viskozite ölçer), işlem okumalara çok fazla gürültü ekleyebileceğinden tankların karıştırılması için önerilmez. SRD, bir depolama tankına (statik sıvı) veya karıştırma işlemleri için bir devridaim hattına monte edilebilir.

Probların kurulumu için yeniden kullanılacak mevcut bağlantı noktalarını belirleyin.

Sensör probunu olası bir çarpışmadan uzak tutun.

Boya, katmanlar ve kaplamalar katman oluşturma eğilimindedir; bu durumda probun periyodik olarak kontrol edilmesi ve temizlenmesi gerekir. SRV sensörü, temizliğin ne zaman gerekli olduğunu tespit etme kapasitesine sahiptir.

Algılama elemanını minimum sıvı seviyesinin altına yerleştirin. Bu, minimum sıvı seviyesinden daha düşük bir portta bir duvara veya tabana kurulumla veya uzun bir yerleştirme probunun yerleştirme uzunluğunu değiştirerek üstten yapılabilir.

Bazı uygulamalarda, doldurulduktan sonra sürekli olarak değiştirilen tanklarda veya kaplarda viskozite okumalarına ihtiyaç duyulur. Bu durumlarda sensör probu harici bir nesneye kurulup sabitlenir, böylece farklı tanklara teker teker daldırılabilirler. Daldırmalar arasında algılama elemanına çarpmamaya ve gerekiyorsa probu temizlemeye dikkat edilmelidir. TMA-34N aksesuarı bu durumlarda kanıtlanmış iyi bir çözümdür.

The APC'ye uyarlanabilir proses bağlantısı uzun problar için değişken bir ekleme uzunluğuna sahip olunmasına olanak tanır. Özellikle erken testler sırasında daha iyi ekleme uzunluğunu belirlemek için ortam basıncı koşullarında kullanılabilir.

Tanklardaki sıvının düzgün tanımlanmış bir akışı olmayabilir; bu, okumalarda gürültüye neden olabilir. Temel okumalar, sensördeki bazı filtreler kullanılarak hâlâ elde edilebilir.

A. Karıştırma işlemi

Karıştırma işlemi boya, mürekkep ve kaplama üretiminin başlangıç noktasıdır. Karışımda birincil bileşen olarak su veya solvent bazlı bir sıvı kullanılır ve bu daha sonra pigmentler, bağlayıcılar vb. katkı maddeleri ile karıştırılır.

Boya, mürekkep ve kaplamanın ilk karıştırılması genellikle tanklarda veya kaplarda yapılır. Bu tanklar, sıvının çökelmesini önlemek için küçük karıştırıcılarla birlikte, içlerinde oldukça fazla alana sahiptir. Sensörü üstten, duvardan veya alttan monte etmek için yeterli alan vardır.

Yaygın bir çözüm, probu üstten veya açık bir tankın kapağından yerleştirmektir. Kurulum bir ile yapılabilir TMA-34N, an SR-X5 uzun ekleme, Ya da bir SR-X8 Teletube daha uzun eklemeler için.

Şekil 5: Sıvı seviyesinin altında algılama elemanına sahip SRV uzun daldırmalı viskozimetre

Şekil 6: Karıştırma tankına kurulum

Şekil 6: Karıştırma tankına kurulumB. Dispersiyon süreci

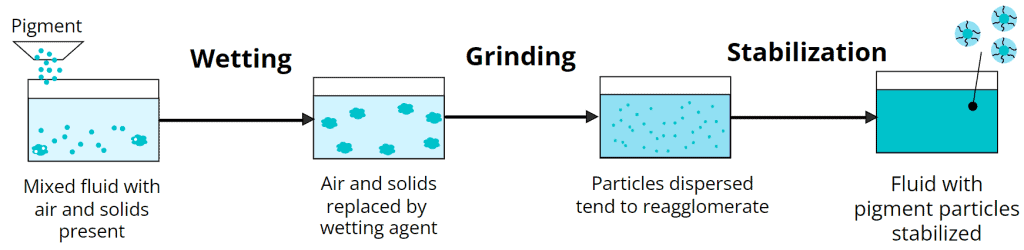

Bu sıvılar için dispersiyon prosesinin çoğu, karıştırılan sıvı içindeki pigmentlerin ıslatılmasını, öğütülmesini ve (hepsi aynı anda) stabilizasyonunu içerir. Bu işlem, katılarda oluşabilecek her türlü topaklanmayı veya topaklanmayı kırarak karışımı mümkün olduğu kadar ince ve homojen hale getirmek için kullanılır; bu da daha yüksek kalite, renk, yoğunluk ve parlaklık sağlar.

Karışımın ıslatılması, sıvı içinde sıkışmış havanın veya katının sıvıyla değiştirilmesi anlamına gelir. Bu sıvının dağılma veya öğütme işlemini kolaylaştırmak için düşük bir yüzey gerilimine ihtiyacı olacaktır. Dispersiyon sıvısının özellikleri kullanılan pigment tipine bağlıdır.

Öğütme, karıştırılan sıvıyı ayırmak veya dağıtmak için kullanılır. Burada sıvının topaklanmaları kırabilmesi için çekici kuvvetlerden daha yüksek kuvvetlere maruz kalması gerekir. Bu, sıvının parçalanmasıyla veya katı parçacıkların sıvıyla çarpışmasıyla mekanik enerjiyle yapılır.

Öğütmeden sonra, yeniden topaklaşmaya neden olan çökelmeyi, renk kaymasını veya topaklanmayı (sıvı içinde katıların yapışması) önlemek için bazen sıvının stabilizasyonuna ihtiyaç duyulur.

Bu süreçte kullanılabilecek farklı yöntem ve makineler vardır.

Bazı boyalar için endüstriler şunları kullanabilir: Tek veya çok şaftlı çözücülere sahip yüksek hızlı dispersiyon tankları Karışımı parçalamak için. Bu karıştırıcılar, çok yüksek viskoziteye sahip sıvıları bile çözecek şekilde tasarlanmıştır ve yüksek kesme kuvvetleri elde etmek için yüksek hızda dönen birden fazla şaft veya diskten yararlanır.

Sıyırıcılar, ceketli duvarlar vb. nedeniyle yüksek hızlı dağıtım tanklarının içinde sınırlı alan vardır ve SRV'nin kurulumu için yeterli alan bulmak amacıyla dikkatli bir inceleme yapılmalıdır (bu tanklar için SRD önerilmez, bunun yerine SRD'yi bir devridaim hattı). Genellikle, SRV'nin kurulumu uzun yerleştirme seçeneğiyle üstten veya yeterli alan varsa ve birikintiler önlenebiliyorsa alttan yapılabilir.

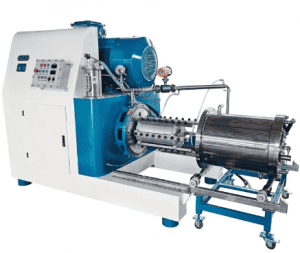

Diğer bazı boyalar ve mürekkepler kullanılabilir boncuk veya inci değirmenleri. Bu makineler, küçük parçacıkların veya incilerin serbestçe hareket edebildiği bir tambur veya haznenin içinde dikey veya yatay dönen bıçaklar, diskler veya benzerleri kullanır. Operasyon sırasında dönme, incilerin birbirine ve sıvıya çarpmasını sağlar. Sonuç olarak aglomeralar darbelerle parçalanır ve homojen, daha ince bir sıvı elde edilir.

Boyanın viskozitesi ve yoğunluğu, beklenen değerlere ulaşıldığını doğrulamak için boncuklu öğütme işleminden sonra ölçülebilir. Bu, sıralı bir kurulum gerektirecektir. Boya, mürekkep ve kaplamaya ilişkin yaygın örnekler şunlardır:

IFC-34N Akış Hücresi: Bu, boya, mürekkep ve kaplama üretimi sırasında SRV ve SRD için 3/4” (DN20) hatlarda kullanılan ortak bir akış hücresidir. Prob akışa paralel olarak monte edilir ve sıvının sensörün prob ucuna doğru gitmesi önerilir.

- FET-15T-15T: Bu akış hücresi kısaltılmış 1.5” (DN38) T parçasına dayanmaktadır. Sensör probu akışa paralel olarak yerleştirilir.

- Varinline Konutları: Bunlar paralel kurulumun mümkün olmadığı küçük hatlar (DN 25 ve DN40) için özel olarak sunulmaktadır. dirseklerden kaçınılmalıdır. Algılama alanlarının engellenmediğinden emin olmak için değiştirilmiş fişler gerekebilir.

DN50 veya daha büyük hatlardaki kurulumlar için, diğer bazı Rheonics aksesuarlar kullanılabilir ancak algılama alanlarının sıvıyla çevrelenmesi için yeterli alan olduğundan kurulum daha kolaydır.

- FET-XXT: Sensör probu için kısaltılmış bağlantı noktasına sahip 2”, 2.5”, 3” veya daha büyük akış hücresi.

- FTP-XXT-15T: 2”, 2.5”, 3” veya 1.5” ile daha büyük makara parçası Tri-Clamp sensör probu için bağlantı noktası.

- WOL-34NL: 3”e eşit veya daha büyük hatlar için 4/2.5” NPT kaynak ağzı.

- HAW-12G: 1” veya daha büyük hatlar için G 2/2 kaynak ağzı. Sensör probunun gömme montajına olanak sağlar.

Diğer bazı durumlarda, bir üç silindirli değirmen kullanıldı. Bu, farklı yönlerde dönen üç büyük çelik silindirden oluşur. Değirmen sıvıyla beslenir ve sıvı silindirlerden geçerken topakları veya topakları keser.

Ortaya çıkan sıvı bir tankta depolanır, SRV ve SRD sensörleri standart bir karıştırma tankında olduğu gibi üstten veya duvardan bunlara monte edilebilir.

Hat içi homojenleştiriciler kaplama gibi sıvıların karıştırılması ve öğütülmesinde kullanılır, başka bir öğütme ekipmanı ile tamamlanabilir veya bazı kaplamalar için yeterli olabilir.

SRV ve SRD sensörleri, hat içi karıştırma pompasının yukarı veya aşağı yönüne monte edilebilir. Daha önce açıklanan satır içi kurulum işlemini takip edin.

Satır içi ve çevrimdışı okumaların korelasyonları

Şurası açık olmakla birlikte, Rheonics-SR sensörleri esas olarak proses kontrolünü sağlamak amacıyla hat içi okumalar için tasarlanmıştır; müşteriler aşağıdaki nedenlerden dolayı değerleri çevrimdışı cihazlarla ve geleneksel ölçümlerle karşılaştırabilir:

Kalite kontrol

Önceki verileri yeniden kullanın – Kullanıcı bir viskozite değerine aşinadır ve yeni bir sensör kullanıldığında aynı sayının korunmasını bekler. Bu yaygın bir hatadır.

Viskozite ve yoğunluk korelasyonları ayrı ayrı ele alınmalıdır. Viskozite içinkullanıcı aşağıdakileri dikkate almalıdır:

Newton tipi bir sıvının viskozite değeri, sensörden, ölçüm teknolojisinden veya yönteminden bağımsız olarak aynı olmalıdır. Rheonics kullanım Sensörlerin fabrika kalibrasyonu için Newtonian NIST izlenebilir sıvılarıMüşteriler sensörlerin kalibrasyonunu test etmek isterse aynı sıvılar önerilir.

Newtonyen olmayan bir sıvının viskozitesiboyalar, mürekkepler ve kaplamalar gibi tek bir değerle ilişkilendirilemez. Bir akışkanın viskozitesi ölçüldüğü koşullara (örn. akış hızı, kayma hızı, sıcaklık vb.) bağlı olduğundan, farklı teknolojiler veya viskozite ölçüm yöntemleri farklı değerler üretecektir. Bu, rotasyonel viskozimetrelerin veya Zahn kaplarının, SRV veya SRD viskozite okumalarıyla karşılaştırıldığında boya, mürekkep ve kaplamalar için farklı viskozite değerlerine sahip olduğu anlamına gelir.

Müşteriler, SRV veya SRD viskozite ölçümlerini geleneksel yöntemlere göre grafiklendirebilir ve kullanabilirler. Rheonics ölçeklendirme araçları elde etmek için ilişkili değer SR- viskozite değerine ek olarak. Boya, mürekkep ve kaplamalar için müşteriler, korelasyonun yalnızca aynı sıvı için işe yaradığını akılda tutarak, SRV ve SRD viskozitesi ile geleneksel olarak kullanılan Zahn kapları arasında doğrusal bir korelasyon bulabildiler.

Çevrimdışı cihazlar, SRV ve SRD sensörlerinin hat içi okumalarını tamamlayabilir.

Daha fazla oku:

SR'den yoğunluk okumaları ile ilgili olarakD, kullanıcı aşağıdakileri dikkate almalıdır:

Yoğunluk genel veya mutlak bir değerdir ve ölçüm teknolojisine ve akışkan tipine (Newtonian ve Newtonian olmayan akışkanlar) bakılmaksızın aynı olmalıdır.

Akışkan doğru şekilde karıştırılmazsa veya akışkan bir süre sonra çökelmeye başlarsa, akışkanın statik veya hareketli halleri arasında yoğunluk değişebilir.

Alternatif çevrimiçi proses yoğunluk ölçerler ve viskozimetreler

Yoğunluk ve viskozitenin hat içi ölçümü, kaplama üretimi için diğer yaygın ölçüm yöntemlerine göre avantajlar sunar.

Tablo 2: Hat içi viskozimetre ve alternatif çevrimdışı araçların karşılaştırması

| Hat İçi Viskozimetre | Eflux kupası yani Zahn kupası | Rotasyonel viskozimetreler | |

|---|---|---|---|

| Artılar | Viskozite değerlerinin yüksek doğruluğu ve tekrarlanabilirliği Sıvının tutarlılığını izler Tüm süreci ölçer Sıvıyı gerçek koşullar altında ölçer Etkili proses kontrolü için temel taşı | Ortak yöntem Görece basit Düşük maliyetli | En yaygın çözüm Kalite Kontrolde bir “standart” haline geldi Dönme hızı değiştirilebilir |

| Eksiler | Kalıntılar veya boya katmanları oluşmuşsa temizlenmesi gerekir - Probların temizlenmesi kolaydır. | Çok düşük doğruluk ve tekrarlanabilirlik İnsan hatalarına eğilimli Dağınık prosedürler | Zaman tükeniyor Kontrol amacına uygun değil karmaşık prosedür Hata yüzdesi genel olarak geniştir (%20) |

Gerçek zamanlı monitörün karşılaştırılmasıoring enstrümanlar

Rheonics sensörler dengeli bir burulma rezonatörüne dayanmaktadır, burada ölçüm prensibine bakın: Tanıtım Belgesi

Bu teknolojinin birden fazla özelliği var avantajları Diyapazon Viskozimetresi, Coriolis Yoğunluk ölçer, Titreşimli Tüpler vb. gibi piyasadaki diğer hat içi cihazlara kıyasla.

Tablo 3: Farklı teknolojilere dayalı çeşitli yoğunluk ölçüm cihazlarının karşılaştırılması.

| özellikleri | Ölçüm Teknolojileri | |||||

| Dengeli Burulma Rezonatörü | Torna Çatalı | Titreşimli Borular | Ultrasonik | Mikrodalga | Radyasyon | |

| yoğunluk aralığı | 0-4 gr/cc | 0-3 gr/cc | 0-3 gr/cc | Sıvıdaki ses hızını ölçer 0-4 gr/cc | Toplam katı maddeyi ölçer %1-%50 TS 0-2 gr/cc | 0-1 gr/cc |

| Yoğunluk doğruluğu | 0.001 g / cc (0.0001 g / cc ve daha iyi kanıtlanmış) | Tanımlanmış koşullar altında 0.001 g/cc veya daha iyisi | En iyi koşullarda 0.001 g/cc veya daha iyisi | 0.005 g / cc | 0.005 g / cc | 0.01 g / cc |

| Viskozite derecesi ve etkisi | 10,000 cP'ye kadar Akışkan dinamiği viskozitesini eş zamanlı olarak ölçer | 50 cP'ye kadar Yüksek viskoziteli akışkanlarda (0.004 cP) hata artar (200 g/cc) | Her viskozite sıvısı için kalibrasyon gerekir | Ölçülmedi | Ölçülmedi | Ölçülmedi |

| Basınç derecesi ve etkisi | 0 - 15,000 psi (1000 bar) Tamamen telafi edilmiş Kalibrasyona gerek yok | 0 - 3000 psi (200 bar) Önemli etki, telafi edilmedi | 0 - 750 psi (50 bar) | 0 - 1500 psi (100 bar) | 0 - 1500 psi (100 bar) | 0 - 3000 psi (200 bar) |

| Sıcaklık derecesi ve etkisi | -40 ile 300 ° C 0.1°C stabilite Küçük sensör kütlesi İzotermal koşullar mükemmel yoğunluk doğruluğu sağlar Fabrika ve saha şartlarında hiçbir fark yok. | -50 ile 200 ° C Dahili sıcaklık sensörü yok 1°C'nin altında kararlılık Büyük sensör kütlesi Harici sıcaklık ölçümü gerekiyor | Maks. Alan sayısı 150 ° C 0.1°C stabilite Kontrollü ısıtıcılarla yalıtımla sarılmış sensör tüpleri Hızlı değişen sıcaklıklar ölçümde yüksek hatalara neden olur | 0 - 150 ° C | 0 - 150 ° C | 0 - 400 ° C |

| Akış koşulları | Statik veya akıcı. Akış hızının sensörün çalışması üzerinde etkisi yoktur. | İyi tanımlanmış akış rejimine ihtiyaç duyar. Her boru çapı için büyük bir adaptöre ihtiyaç vardır. | Statik veya akıcı. Akış hızı telafisi gerekiyor. | Tek fazlı akışkanlar. Kabarcıkların, katıların veya diğer yabancı maddelerin varlığından etkilenir. | Statik veya akıcı. Akış hızının etkisi yok. Sıvıdaki yabancı maddelere karşı toleranslı | Tek veya çok fazlı akışlar. Kirliliklerden etkilenmez. |

| Montaj | Piyasadaki en küçük hat içi proses yoğunluk sensörü (1” x 2.5”) Çoklu süreç bağlantıları sunuldu | Her boru çapı için büyük bir adaptöre ihtiyaç vardır Büyük sensör (2” x 10”) | Büyük boru çapları için uygun değildir Büyük sensör sistemi (10”x20”) | Dış ve müdahaleci varyantlar Büyük, ağır sensör Küçük hatlar için benzersiz muhafaza gerektirir | dış Büyük, ağır sensör ve muhafaza 2” veya üzeri borular için | dış Küçük borular için verici ve vericinin daha uzağa yerleştirilmesi gerekir Kalibrasyon gerekli |

| Tank Kurulumu | Uyumlu | Uyumlu | Uyumlu değil | Uyumlu stiller ancak depozito sorunu yaşanıyor | Uyumlu değil | Uyumlu değil |

| Varyantlar | Özelleştirilebilir uzunluk (gömülü, kısa ve uzun) ve tasarım (∅30 mm standart gövde ve ∅19 mm varyant) | Uzunluğu özelleştirilebilir | Hayır | Hayır | Hayır | Düz borulara ve dirseklere uyum sağlar |

| Birim maliyetleri | $ | $$ Tıkanma ve yeniden kalibrasyon nedeniyle sık sık temizlik yapılması gerekiyor | $ $ $ | $$ Taban çizgisini tanımlamak için sıvılarla kalibrasyon | $$ Temel kalibrasyonlar gerekli | $ $ $ Temel kalibrasyon Radyasyon kaynağı kontrolü düzenlemeleri |

| Kurulum çabası | 0 - Düşük Sıfır bakım Alan kalibrasyonu yok Kendi kendini temizleyen tasarım | Yüksek Sık sık tıkanıyor, temizlenmesi gerekiyor Periyodik aralıklarla yeniden kalibrasyon gerektirir | Orta Devreye alma kalibrasyonu gerekiyor | Orta Devreye alma kalibrasyonu gerekiyor | Orta Devreye alma kalibrasyonu gerekiyor | Yüksek |

| Bakım | Algılama elemanı üzerinde birikme yoksa yok | Kaplama arızası ve sensörde birikintiler | Sık kalibrasyon | Sık kalibrasyon | Sık kalibrasyon | Sık kalibrasyon |

| Müşteriye ömür boyu maliyet | $ | $ $ $ | $ $ $ $ $ | $$ | $ | $$ |

| Zayıflık | Hayır | Büyük duvar efekti, her akış koşulu için özel adaptörler gerektirir | Hacimli kurulum Yeniden kalibrasyon gerekli | Akış koşullarına çok duyarlı | Düşük doğruluk | Doğruluk açısından sonuncusu |

Referanslar

- Kreis Çözücüler: ADV-TS Üçlü Şaft

- Pigmentlerin ve Dolgu Maddelerinin Dispersiyonu ve Stabilizasyonunun Temelleri

- Üç Valsli Değirmen – Franli Makina

- Şirket bazında küresel boya ve kaplama pazar payı 2021 | Statista

- Boyalar, Kaplamalar ve Mürekkepler için Pigment: Tanımı, Türleri ve Özellikleri

- Boncuk Değirmeni

- Etkili Pigment Dispersiyonlarına Dört Adım – LANSCO RENKLERİ

- Baskı ve Kaplama Arşivleri » Rheonics :: viskozimetre ve yoğunluk ölçer

- Ürün Teknolojisi Rekabet Analizi » Rheonics :: viskozimetre ve yoğunluk ölçer

- Beyaz kağıtlar " Rheonics :: viskozimetre ve yoğunluk ölçer

- Çözüm " Rheonics :: viskozimetre ve yoğunluk ölçer