Giriş

İlaç endüstrisinde ürün işaretlemesi üç faktörden kaynaklanan baskı nedeniyle artan bir inceleme altına alınmıştır: düzenlemeler, estetik ve maliyet. Tıbbi alanlarda kullanılan tabletlerde dağıtım hatalarını ve ilaç hatalarını önlemek için mükemmel görsel ayrımcılığa sahip tabletler gereklidir. SODF'lerin (Katı Oral Dozaj Formları) seçtiği tanımlama şeması üreticilerinin, düzenleme, pazarlama, sanat eseri ve dozaj stratejisi hedeflerine bağlıdır. Tanımlama teknolojisi seçenekleri arasında debossing, baskı (geleneksel baskı, sürekli inkjet baskı ve termal inkjet baskı) ve ultraviyole lazer markalama yer alır - üretici tarafından seçilen yöntem, iş gereksinimlerini karşılamak için istenen / gerekli tanımlayıcıların içeriğine, formatına ve karmaşıklığına bağlıdır. Farmasötik üreticileri için dijital baskı, daha iyi marka koruması ve sahteciliğe karşı bir başka caydırıcılık sözü vaat ediyor. Doz üzeri işaretler ticari markaları, ürün adlarını, doz gücünü ve üretici ayrıntılarını gösterebilir.

Akıllı telefonlarla ve diğer kişisel elektronik cihazlarla birlikte tanımlama teknolojisindeki ilerlemeler, Nesnelerin İnterneti'ni farmasötik tabletlere ve kapsüllere donatıyor. Veri matris kodlarının tabletlere basılması, tek tek hastalara / deneklere uygulanan tek tabletlerin ve kapsüllerin kimliğinin doğrulanmasını sağlayabilir. İlaç etkileşimi uyarıları, tabletlere baskı yapılarak etkili bir şekilde verilebilir. Hastalar kimliğini doğrulamak için tabletleri ve kapsülleri tarayabilir ve ardından potansiyel olarak tehlikeli kombinasyonlar hakkında çevrimiçi bir veritabanından veri alabilirler.

Uygulama

İlaç şirketleri ürünlerini rakip ürünlerden ayırmak için çabalamaktadır. Bir ürünün “ticari elbisesi” - şekil, boyut, renk ve baskı gibi fiziksel özellikleri - birçok ülkede yasalarla korunan fikri mülkiyet olarak nitelendirilen eşsiz bir özellik kombinasyonudur.

Tablet döküntüsü, tablet tanımlamanın temel gereksinimlerini karşılayabilir, ancak bir tablet presinin sağlayabileceği döküntü boyutunun ve türünün sınırları vardır. Bozma teknikleri, tabletlerin toplama ve yapışmaya karşı hassas olmasını sağlar, bu da tabletlerin kalitesinin düşmesine ve tabletlerde eksik veya eksik tanımlama özelliklerine yol açarak potansiyel olarak bu tür tabletlerin reddedilmesine yol açar. UV lazer markalama, metaller, plastikler, seramikler, kompozitler ve yarı iletkenler üzerinde kolay ve hassas bir şekilde silinmez markalama sağlar. Bununla birlikte, mürekkep püskürtmeli baskı, logo veya güvenlik gereksinimleri (yani Sarı veya Kırmızı) için renklerin gerektiği belirli uygulamalarda hala baskındır. Lazerler sadece gri ölçekte işaretleyebilir, bu nedenle renklendirme imkansızdır. Lazerler renk elde etse bile tekrarlanabilirlik son derece zordur. Mürekkep Püskürtmeli yazdırma, tam RGB veya CMYK renk örnekleri sağlar ve en iyi, uyarı veya tehlike etiketleri gibi renklendirme gerektiren işaretler için kullanılır - ilaç baskı uygulamalarında son derece önemlidir.

Bitmiş tabletlere ve kapsüllere mürekkeple baskı yapmak, üreticilerin ayrıntılı logolar veya semboller eklemelerini ve birden fazla renkte baskı yapmalarını sağlayarak şemaların olası tanımlama sayısını artırır. Olgun bir teknoloji ve 60 yılı aşkın bir süredir kullanılıyor. Temel yaklaşım, kazınmış bir desenden mürekkebi kauçuk rulo veya ped üzerine ve daha sonra tablet / kapsül üzerine aktarmaktır. Geleneksel baskıda birkaç yöntem vardır - rotogravür ve tampo baskı, hem benzer yetenekler sunar hem de esas olarak üretimlerinde farklılık gösterir.

Mürekkep püskürtmeli baskı, ilaç endüstrisinde kabul gören yeni bir yöntemdir. Baskı şemaları ve çoklu renkler, karmaşık logolar ve makine tarafından okunabilir kodlar açısından en büyük çok yönlülüğü sunar. Sürekli mürekkep püskürtmeli baskı ile, baskı formatı ve veri sıralaması yazılım kullanılarak kolayca değiştirilebilir. Mürekkep püskürtmeli baskı, bazıları kabartma için çok yumuşak olan kaplanmamış tabletleri kabartmaya bir alternatif sunar (Örn. - Oral Olarak Parçalayan Tablet ODT'ler).

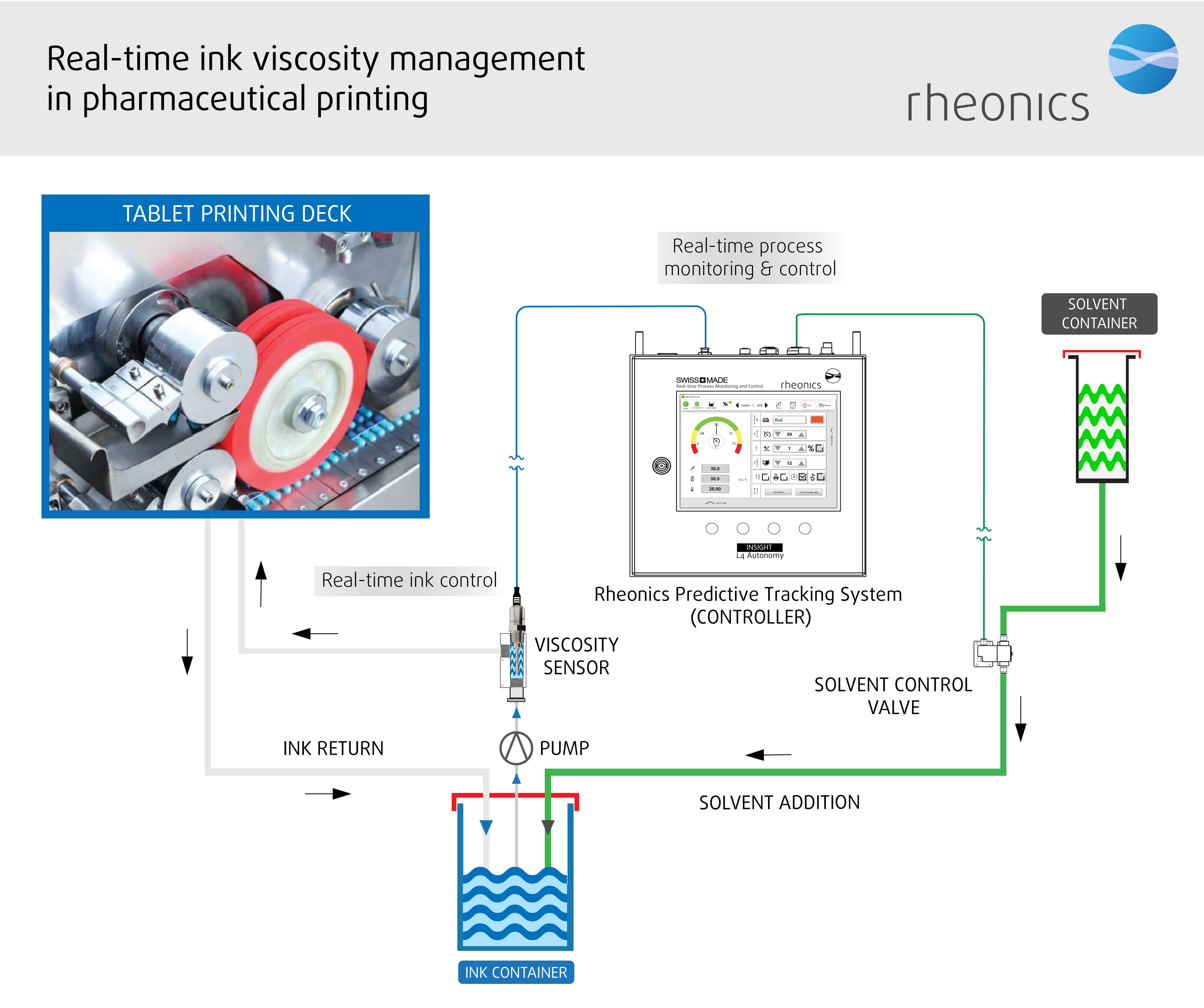

Sürekli mürekkep püskürtmeli baskı ile, tablete veya kapsüle uygulayan bir nozüle devridaim eden bir mürekkep akışı sağlanır. Kullanılmayan mürekkepler hazneye akar. Mürekkep damlacıkları, bir piezoelektrik kristal kullanılarak baskı kafasının titreşimi ile üretilir ve enerjili elektrotlar tarafından ürünün yüzeyine çarpması için saptırılır. İşlem, iyi çözünürlükle hassas, keskin izler üretmek için son derece hızlıdır. Yazıcılarda kullanılan mürekkep kütlesi sürekli olarak yeniden dolaşır ve bu da buharlaşma yoluyla solvent kaybına yol açar. Kullanılan tinerlerin buharlaşma hızı baskı kalitesi ve çalışma kabiliyeti üzerinde etkili olabilir. Tutarlı baskı kalitesi sağlamak için, makyaj solventi eklemek için mürekkep viskozitesine dayalı bir kontrol döngüsü kullanılır. Kontroller, istenen sonuçları elde etmek için tüm bileşenlerin çalışmasını düzenlemeyi sağlar.

Verimliliği ve kaliteyi optimize etmek için, çalışma sırasında zaman zaman az miktarda tiner ekleyerek çözücü kaybını telafi etmek, şartların gerektirdiği şekilde ayarlamalar yoluyla kullanım için optimum tutmak için kesinlikle gereklidir.

Viskozite yönetimi ilaç basım sürecinde neden kritiktir?

Farmasötik baskıda viskozite yönetimini kritik hale getiren geniş ve önemli faktörler şunlardır:

- Baskı kalitesi: Tabletler, bitmiş ürün spesifikasyonlarına ve uygun tüm zorunlu gerekliliklere uygun olmalıdır ve bu sağlanmalıdır. Viskozitedeki değişim, basılabilirliği, solmaya karşı direnci ve kurutmayı etkileyen hem solvent hem de su bazlı mürekkep özelliklerinde önemli değişikliklere neden olur.

- Yazdırma hatalarını azaltın: Viskozite kontrolü, yapıştırma ve toplama, baskı zayıf (ince çizgi), geniş baskı (bulanık ve yıkanmış), baskı eksik (eksik) ve lekeli (lekeli işaretli basılı ürün) - sıklıklarını azaltmaya yardımcı olabilir.

- Renk: Renk tutarlılığı ve renk yoğunluğu, doğru baskı kalitesi için son derece önemlidir. Mürekkep viskozitesini kontrol etmek renk tutarlılığının anahtarıdır, çünkü bu en yüksek değişkenliğe maruz kalan faktördür. Sıvının katı yüzdesi, ona renk veren mürekkebin karakteristiğidir. Mürekkep viskozitesi, sıvının katı yüzdesinin bir göstergesidir.

- Maliyet: Yanlış viskoziteli baskı, kaliteden daha fazla zarar verir. Düşük viskozite yönetimi, pigmentlerin ve solventlerin kullanımını artırarak kar marjlarını etkiler.

- Atık: Düşük kalite nedeniyle reddedilen malzemeler uygun viskozite yönetimi ile azaltılabilir.

- Verimlilik: Manuel viskozite kontrolünü ortadan kaldırmak operatörlerin zamanını azaltır ve diğer görevlere odaklanmalarını sağlar.

- Çevre: Pigment ve çözücü kullanımını azaltmak çevre için iyidir.

- Uyum: Doz üzerinde tanımlama, ürün farklılaştırmasına yardımcı olur ve ürün güvenliğini artırır. İlaç baskısı, belki de diğer endüstrilerden daha büyük ölçüde, en yüksek kalitede baskıyı talep ediyor. Mevzuat ve izlenebilirlik kodları söz konusu olduğunda okunaklılık ve karşıtlık tartışılamaz.

Baskı ortamı oluşturulduktan ve mürekkepler uygun amaçlarına göre ayarlandıktan sonra, baskı mürekkeplerinin bütünlüğünü korumak için genellikle çok az çaba gerekir. Tutarlı yüksek kaliteli baskı sağlamak için, işlem akışı boyunca mürekkep viskozitesindeki değişiklik gerçek zamanlı olarak izlenir, sadece mutlak değerleri ölçmek yerine bir taban çizgisinden ölçümler yapılır ve içinde tutmak için çözücüleri ve sıcaklığı ayarlayarak viskozite ayarlamaları yapılır belirlenmiş limitler.

Süreç Zorlukları

Mevcut laboratuvar viskozimetreleri proses ortamlarında çok az değerlidir, çünkü viskozite sıcaklık, kesme hızı ve hat içi olduklarından çok farklı olan diğer değişkenlerden doğrudan etkilenir. Geleneksel olarak, operatörler çıkış mürekkebi veya Zahn kabı kullanarak baskı mürekkebinin viskozitesini ölçtüler. Prosedür, özellikle mürekkebin ilk önce filtrelenmesi gerekiyorsa, dağınık ve zaman alıcıdır. Deneyimli bir operatörle bile oldukça yanlış, tutarsız ve tekrar edilemez.

Bazı şirketler, sabit mürekkep viskozitesi elde etmek için uygulama noktasını belirlenen optimum sıcaklıkta tutmak için termal yönetim sistemlerini kullanır. Ancak viskoziteyi etkileyen tek faktör sıcaklık değildir. Kesme hızı, akış koşulları, basınç ve diğer değişkenler viskozite değişikliklerini de etkileyebilir. Sıcaklık kontrollü sistemler de uzun kurulum sürelerine ve geniş bir alana sahiptir.

Geleneksel titreşim viskozimetreleri dengesizdir ve montaj kuvvetlerinin büyük etkilerinden kaçınmak için büyük kütleler gerektirir.

Rheonics' Çözümler

Otomatik hat içi viskozite ölçümü ve kontrolü, mürekkep viskozitesini kontrol etmek için çok önemlidir. Rheonics Baskı prosesinde proses kontrolü ve optimizasyonu için dengeli bir burulma rezonatörüne dayanan aşağıdaki çözümleri sunar:

- Çizgide viskozite ölçümler: Rheonics' SRV bir dahili sıvı sıcaklığı ölçümüne sahip, geniş bir aralıktaki hat içi viskozite ölçüm cihazıdır ve herhangi bir proses akışı içindeki viskozite değişikliklerini gerçek zamanlı olarak tespit edebilir.

- Çizgide Viskozite ve Yoğunluk ölçümler: Rheonics' SRD dahili sıvı sıcaklığı ölçümüne sahip sıralı aynı anda yoğunluk ve viskozite ölçüm cihazıdır. Yoğunluk ölçümü operasyonlarınız için önemliyse, SRD, doğru yoğunluk ölçümleriyle birlikte SRV'ye benzer operasyonel yeteneklerle ihtiyaçlarınızı karşılayacak en iyi sensördür.

SRV veya SRD yoluyla otomatik hat içi viskozite ölçümü, geleneksel yöntemlerle viskozite ölçümü için kullanılan numune alma ve laboratuvar tekniklerindeki farklılıkları ortadan kaldırır. Sensör, mürekkep viskozitesini (ve SRD durumunda yoğunluğu) sürekli olarak ölçecek şekilde sıraya yerleştirilmiştir. Baskı tutarlılığı, sürekli gerçek zamanlı viskozite ölçümleri kullanan bir kontrolör aracılığıyla dozaj sisteminin otomasyonu ile elde edilir. Bir baskı işlemi hattında SRV kullanan mürekkep aktarım verimliliği, üretkenliği, kâr marjlarını ve çevresel hedefleri iyileştirerek geliştirilir. Her iki sensör de basit OEM ve sonradan kurulum için kompakt bir form faktörüne sahiptir. Bakım veya yeniden yapılandırma gerektirmezler. Her iki sensör de, özel odalara, kauçuk contalara veya mekanik korumaya gerek duymadan nasıl ve nereye monte edilirse takılsınlar, tekrarlanabilir sonuçlar sunar. Hiçbir sarf malzemesi kullanmadan, SRV ve SRD'nin kullanımı son derece kolaydır.

Yazdırma ortamı oluşturulduktan ve mürekkepler uygun amaçlarına uyacak şekilde ayarlandıktan sonra, parametreler üzerinde sıkı kontrol ile yazdırma mürekkeplerinin bütünlüğünü korumak için genellikle çok az çaba gerekir. Rheonics mürekkep viskozite kontrol sistemleri.

Kompakt form faktörü, hareketli parça içermez ve bakım gerektirmez

Rheonics' SRV ve SRD, basit OEM ve yenileme kurulumu için çok küçük bir form faktörüne sahiptir. Herhangi bir süreç akışına kolay entegrasyon sağlarlar. Temizlemesi kolaydır ve bakım veya yeniden yapılandırma gerektirmez. Baskı makinesinde ve mürekkep arabalarında herhangi bir ek alan veya adaptör gereksinimini ortadan kaldırarak, mürekkep hatlarında Inline kuruluma olanak tanıyan az yer kaplarlar.

Yüksek stabilite ve montaj koşullarına duyarsız: Her türlü yapılandırma mümkündür

Rheonics SRV ve SRD, sensörlerin iki ucunun zıt yönlerde büküldüğü, montaj sırasındaki reaksiyon torklarını iptal ettiği ve dolayısıyla onları montaj koşullarına ve mürekkep akış hızlarına tamamen duyarsız hale getiren benzersiz patentli eş eksenli rezonatör kullanır. Bu sensörler düzenli yer değiştirmeyle kolayca başa çıkabilir. Sensör elemanı, özel bir mahfaza veya koruyucu kafes gerektirmeden doğrudan sıvının içine oturur.

Baskı koşullarında anında doğru okumalar - Eksiksiz sisteme genel bakış ve tahmini kontrol

Rheonics' yazılımı güçlü, sezgisel ve kullanımı kolaydır. Gerçek zamanlı mürekkep viskozitesi bir bilgisayarda izlenebilir. Birden fazla sensör, fabrika zeminine yayılmış tek bir gösterge panosundan yönetiliyor. Pompalamadan kaynaklanan basınç titreşiminin sensörün çalışması veya ölçüm doğruluğu üzerinde etkisi yoktur. Matbaa titreşiminin etkisi yoktur.

Kolay kurulum ve yeniden yapılandırma / yeniden kalibrasyon gerektirmez - en az bakım / arıza süreleri

Elektronikleri değiştirmeden veya yeniden programlamadan sensörleri değiştirin; herhangi bir ürün yazılımı güncellemesi veya kalibrasyon katsayısı değişikliği olmadan hem sensör hem de elektronik için anında değiştirmeler yapın. Kolay montaj. Mürekkep hattı bağlantısındaki ¾” NPT dişine vidalanır. Oda yok, O-ring contalar veya contalar. Temizlemek veya incelemek için kolayca çıkarılabilir. SRV flanşlı olarak mevcuttur ve tri-clamp Kolay montaj ve demontaj için bağlantı.

Düşük güç tüketimi

Normal çalışma sırasında 24 A'dan daha az akım çeken 0.1V DC güç kaynağı

Hızlı tepki süresi ve sıcaklık dengelemeli viskozite

Kapsamlı hesaplamalı modellerle birleştirilmiş ultra hızlı ve sağlam elektronikler, Rheonics Cihazlar sektördeki en hızlı ve en doğru cihazlardan biridir. SRV ve SRD, her saniye gerçek zamanlı, doğru viskozite (ve SRD için yoğunluk) ölçümleri sağlar ve akış hızı değişikliklerinden etkilenmez!

Geniş operasyonel yetenekler

Rheonics' enstrümanları en zorlu koşullarda ölçüm yapmak için üretilmiştir. SRV, hat içi proses viskozimetresi için pazardaki en geniş çalışma aralığına sahiptir:

- 5000 psi'ye kadar basınç aralığı

- -40 ila 200 ° C sıcaklık aralığı

- Viskozite aralığı: 0.5 cP - 50,000 cP

SRD: Tek cihaz, üçlü fonksiyon - Viskozite, Sıcaklık ve Yoğunluk

Rheonics' SRD, viskozite, yoğunluk ve sıcaklık ölçümleri için üç farklı cihazın yerini alan benzersiz bir üründür. Üç farklı cihazın aynı yerde bulunmasının zorluğunu ortadan kaldırır ve en zorlu koşullarda son derece doğru ve tekrarlanabilir ölçümler sağlar.

Doğru baskı kalitesine ulaşın, maliyetleri azaltın ve verimliliği artırın

Bir SRV / SRD'yi proses hattına entegre edin ve baskı işlemi boyunca renk tutarlılığını sağlayın. Renk değişimleri hakkında endişelenmeden sabit renkler elde edin. SRV (ve SRD), viskoziteyi (ve SRD durumunda yoğunluğu) sürekli olarak izler ve kontrol eder ve pahalı pigmentlerin ve solventlerin aşırı kullanımını önler. Güvenilir ve otomatik mürekkep beslemesi, preslerin daha hızlı çalışmasını sağlar ve operatörlerin zamandan tasarruf etmesini sağlar. Baskı işlemini bir SRV ile optimize edin ve daha düşük reddetme oranları, daha az atık, daha az müşteri şikayeti, daha az basma kapanışı ve malzeme maliyet tasarrufu elde edin. Ve her şeyin sonunda, daha iyi bir sonuç ve daha iyi bir çevreye katkıda bulunur!

Yerinde temizlik (CIP)

SRV (ve SRD), mürekkep hatlarının temizliğini monitörle izleroring Temizleme aşaması sırasında solventin viskozitesi (ve yoğunluğu). Sensör tarafından herhangi bir küçük kalıntı tespit edilerek operatörün hattın amacına uygun olarak ne zaman temiz olduğuna karar vermesi sağlanır. Alternatif olarak SRV (ve SRD), çalışmalar arasında tam ve tekrarlanabilir temizlik sağlamak için otomatik temizleme sistemine bilgi sağlar, böylece ilaç üretim tesislerinin hijyen standartlarına tam uyum sağlanır.

Üstün sensör tasarımı ve teknolojisi

Gelişmiş, patentli 3. nesil elektronik cihazlar bu sensörleri çalıştırır ve tepkilerini değerlendirir. SRV ve SRD, ¾" NPT ve 1" gibi endüstri standardı proses bağlantılarıyla mevcuttur Tri-clamp operatörlerin proses hatlarındaki mevcut sıcaklık sensörünü, dahili Pt1000 (DIN EN 60751 Sınıf AA, A, B mevcuttur) kullanılarak doğru sıcaklık ölçümünün yanı sıra viskozite gibi son derece değerli ve eyleme dönüştürülebilir proses sıvısı bilgileri sağlayan SRV/SRD ile değiştirmelerine olanak tanır. .

İhtiyaçlarınıza uyacak şekilde üretilen elektronik

Hem patlamaya dayanıklı verici muhafazasında hem de küçük form faktörlü DIN rayına montajda bulunan sensör elektroniği, proses boru hatlarına ve makinelerin iç donanım dolaplarına kolay entegrasyon sağlar.

Kolay entegrasyon

Sensör elektroniğinde uygulanan çoklu Analog ve dijital iletişim yöntemleri, endüstriyel PLC ve kontrol sistemlerine bağlantıyı kolay ve basit hale getirir.

Uygulama

Gerçek zamanlı viskozite ve yoğunluk ölçümleri yapmak için sensörü doğrudan proses akışınıza kurun. Baypas hattına gerek yoktur: sensör hatta daldırılabilir, akış hızı ve titreşimler ölçüm stabilitesini ve doğruluğunu etkilemez. Akışkan üzerinde tekrarlanan, ardışık ve tutarlı testler sunarak karar verme sürecini optimize edin.

Rheonics Enstrüman Seçimi

Rheonics yenilikçi sıvı algılama ve izleme sistemlerini tasarlar, üretir ve pazarlaroring sistemler. İsviçre'de hassas bir şekilde üretildi, RheonicsHat içi viskozimetreler, uygulamanın gerektirdiği hassasiyete ve zorlu çalışma ortamında hayatta kalmak için gereken güvenilirliğe sahiptir. Olumsuz akış koşullarında bile istikrarlı sonuçlar. Basınç düşüşü veya akış hızının etkisi yoktur. Laboratuvardaki kalite kontrol ölçümleri için de aynı derecede uygundur.

Uygulama için önerilen ürünler

• Geniş viskozite aralığı - tüm süreci izleyin

• Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

• Hermetik sızdırmaz, tüm Titanyum Sınıf 5 ıslak parçalar

• Dahili sıvı sıcaklığı ölçümü

• Mevcut proses hatlarına kolay kurulum için kompakt form faktörü

• Hermetik sızdırmaz, tüm Titanyum Sınıf 5 ıslak parçalar

• Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez

• Proses yoğunluğu, viskozite ve sıcaklık ölçümü için tek cihaz

• Hem newtonian hem de newtonian olmayan akışkanlarda, tek fazlı ve çok fazlı akışkanlarda tekrarlanabilir ölçümler

• Tüm metal (316L Paslanmaz Çelik) konstrüksiyon

• Dahili sıvı sıcaklığı ölçümü

• Mevcut borulara basit kurulum için kompakt form faktörü

• Kolay temizlenir, bakım veya yeniden yapılandırma gerekmez