Otomatik Viskozite Monitörü Sayesinde Yüksek Kaliteli 'Daha Yeşil' Kaplamalaroring ve kontrol

Otomatik Viskozite Monitörü Sayesinde Yüksek Kaliteli 'Daha Yeşil' Kaplamalaroring ve kontrol

Özet

Mevcut ve gelişmekte olan pazarlar için kaplama endüstrisindeki zorluk, kaplama uygulama maliyetini düşürmek, kaplama malzemesi kullanımını optimize etmek, malzemeleri geri dönüştürmek ve son derece öngörülebilir ve sağlam kaplamalar sunmaktır. Viskozite, kaplamanın önemli bir özelliğidir ve hem kaplama malzemesinin hem de uygulama sürecinin kalitesini sağlamak açısından çok önemlidir. Monitoring ve kaplamanın viskozitesinin tüm ekosistem boyunca kontrol edilmesi, bir kaplamanın çok arzu edilen iki özelliğini, tutarlılığını ve kalınlığını elde eder. Fabrika otomasyonu/Endüstri 4.0 çözümleri, en yüksek kalitede kaplama performansı sunmanın yanı sıra kaynakları daha verimli kullanan, ekonomik ve daha yeşil bir kaplama sürecine katkıda bulunmak için hat içi viskozimetrelerden yararlanır.

Giriş

Endüstriyel kaplamalar, korozyon ve aşınma direnci ve UV korumasından, termal ve elektriksel yalıtıma ve görünüm iyileştirmeye kadar çok çeşitli işlevleri yerine getirir. Kaplama pazarı, endüstriyel, otomotiv, denizcilik, rulo, paketleme, nakliye ve inşaat malzemeleri dahil olmak üzere birçok sektörü kapsar. Yeni ve gelişmekte olan pazarlar, sıkı bir şekilde kontrol edilen performans özelliklerine sahip son teknoloji ürünü, tasarlanmış kaplama çözümlerine ihtiyaç duyar. Mevcut ve gelişmekte olan pazarlar için kaplama endüstrisindeki zorluk, performansı optimize ederken ve atık ve çevresel etkiyi azaltırken maliyetleri düşürmektir.

Şekil 1. Kaplama uygulamalarına örnekler

Büyük uygulama alanları ve son kullanım sektörlerinden gelen artan talep ile bu endüstri verimliliği, teslim süresini ve kapasite kullanımını iyileştirmenin yeni yollarını arıyor. Sektörlerdeki endüstri liderleri, otomasyon, nesnelerin endüstriyel interneti (IIoT) ve simülasyon teknikleri gibi daha gelişmiş teknolojileri benimsemeye doğru ilerliyor.

Kaplama Uygulaması

Kaplama ve terbiye prosesleri, dayanıklı yüzeyler, yüksek kaliteli yüzeyler üretmek için gelişmiş teknolojileri kullanır ve proses verimliliğini en üst düzeye çıkarır ve çevresel düzenlemeleri karşılar. Yüzey kalitesi tutarlılığı, ürün kalitesi ve çeşitliliği müşteri memnuniyetinin sağlanmasında hayati bir rol oynar. Kaplama miktarı ve kalitesi, üretim, satış ve bakım maliyetleri üzerinde büyük ve doğrudan bir etkiye sahiptir.

Kaplama malzemesinin viskozitesi, tutarlılığın sağlanması için çok önemlidir. Filmin kalınlığı ve homojenliğinin temeli olan sıvıdaki kaplama katılarının konsantrasyonunun etkili bir göstergesidir. Performans parametrelerinin tümü, uygulama noktasındaki sıvı kaplamanın viskozitesine bağlıdır. Bunlar arasında kaplama filmi yapısı, transfer verimliliği, kaplama kalınlığı ve biriktirme, renk uyumu, bitmiş yüzey kalitesi ve kimyasal direnç bulunur. Viskozite, kaplamanın kalınlığını ve yapışmasını etkileyen ana faktördür. Uygun viskozite kontrolü, kaplamanın kalitesini ve ömrünü garanti ederek, kaplama işleminin kalite ve üretkenliğine ilişkin en yüksek talepleri karşılamaya yardımcı olur.

Tipik bir kaplama sistemi şunları içerir: temel stok ve tamamlama sıvısı tedariki, çalkalanmış bir karışım tankı, bir pompa, aplikatöre besleme hattı, aplikatörün kendisi ve karışım tankına geri dönüş hattı. Aplikatör daldırma, rulo, sprey, püskürtme, akış veya başka bir işlem kullanabilir. Kaplama solüsyonu yeterince viskoz değilse, ürün üzerindeki kaplama koruma sağlamak için yeterince kalın olmayabilir. Bununla birlikte, viskozite çok düşükse, dikey yüzeylerde film sarkması, kaplamada pürüzlülüğe yol açacaktır. Bu, karmaşık reolojik özelliklere sahip bitirmeler gerektirir. Püskürtme sırasında düşük viskoziteye ve malzeme kaplanacak yüzeye düştüğünde çok daha yüksek viskoziteye sahip olmalıdır. Ek olarak, kaplama viskozitesi sıcaklığa bağlıdır, bu nedenle bitirme kalitesinin korunması, kaplama malzemesinin viskozitesini ortam uygulama sıcaklığı için telafi etmeyi gerektirir.

Kaplama viskozitesi monitörünün mevcut durumuoring Ve kontrol

Viskozite tipik olarak laboratuvarda Brookfield tipi bir viskozimetre veya yüksek hassasiyetli bir reometre gibi rotasyonel bir alet kullanılarak ölçülür. Bu, kaplama malzemelerinin reolojik özelliklerini karakterize etmek için gerekli olan sıkı sıcaklık kontrolü sağlar. Bununla birlikte, üretim yerinden alınan numuneler üzerinde gerçekleştirilen bu ölçümlerin analiz edilmesi saatler hatta günler alabilir, bu nedenle ölçümleri halihazırda uygulanan malzemelerin gerçek durumunu karakterize etmeyebilir.

Üretim katında, viskozite tipik olarak Ford veya benzeri bir boşaltma kabı gibi huni benzeri bir cihazdan akışını zamanlayarak ölçülür. Operatör bardağı formülasyonla doldurur ve bardağın boşalması için gereken süreyi ölçer. Süre ne kadar uzun olursa viskozite o kadar yüksek olur. Bu genellikle 15 dakika veya daha uzun aralıklarla yapılır, böylece viskozitedeki sapmalar ancak önemli miktarda kaplama uygulandıktan sonra tespit edilebilir. Ayrıca, kap ölçümlerinin sıcaklık kontrolü imkansız olmasa da zordur ve uygulama noktasında ölçülen değerler ile gerçek viskozite arasında muhtemelen büyük farklılıklara yol açar. Bu tür çevrimdışı ölçümler, sıcaklık değişiklikleri, karışım değişiklikleri ve meydana gelen buharlaşma nedeniyle viskozite değişikliklerini yakalayamaz.

Malzeme sıcaklığındaki değişiklik kaplama malzemelerinde viskozite değişikliklerine yol açarak yapısal farklılıklara veya sarkmalara neden olur. Çoğu boya sisteminde, içerilen bağlayıcı ve pigment bileşenlerinde bir tortulaşma eğilimi vardır. Homojen olmayan kaplama malzemesi, kaçınılmaz olarak yetersiz kaplama sonucuna yol açar. Yerleşmiş bileşenler, tıkanmalara ve hatların kademeli olarak tıkanmasına neden olabilir. Pullanmış kaplama bileşenleri kaplama filminin kirlenmesine neden olur. Kontrol edilmesi zor olan varyasyonlar, yanlış film kalınlığına neden olur ve sonuç olarak, kabul edilemez görsel veya diğer performans özelliklerine sahip, kalitesiz, kullanılamaz son ürünlere yol açar.

Tablo 1. Tipik kaplama kusurlarından bazıları ve nedenleri

| Sorun | Açıklama | Bilgiler | Çözüm |

|---|---|---|---|

| portakal kabuğu | Yüzey bir portakal kabuğu gibi pürüzlü görünüyor | Memenin yüzeyden çok uzakta tutulması; mağaza sıcaklığı viskoziteyi değiştirmek için çok yüksek; püskürtme memesi tıkalı. | Hat içi viskozite ölçümü tıkanmayı işaret edecek ve sıcaklık dengelemeli viskozite sorunu önleyecektir |

| Benekli yüzey | Düzensiz görünüm (genellikle metalik kaplamaları etkiler) | Uygulamadan önce boya iyice karıştırılmamış | Hat içi viskozite ölçümü, ölçümdeki yüksek varyasyonu gösterecektir |

| Koşar veya sarkmalar | Kaplama, boyanacak yüzeye düzgün bir şekilde yapışmaz | Boya çok yavaş kuruyor, son katlar çok kalın uygulanıyor | Viskozite ayar noktasından daha yüksek görünürdü, otomatik mod düzeltilmiş viskoziteye sahip olacaktır |

| Renk çeşitleri | Boyalı / kaplamalı ünitelerde renk tutarlılığının olmaması | Viskozite üzerinde etkili ve sürekli kontrol eksikliğinden dolayı kaplamanın tutarsız ve düzensiz özellikleri | Viskozite monitörüoring Viskozitede büyük farklılıklar görülecektir; otomatik kontrol bu sorunu tamamen ortadan kaldıracaktır. |

| Çözücü pat | Yüzeyden püskürerek kaçan ıslak filmde aşırı solvent / tıkalı havanın tutulması | Uygulamadan önce kaplama formülasyonunun viskozitesi ve sıcaklığı üzerinde yanlış kontrol | Otomatik viskozite kontrolü, fazla çözücü kullanımını önleyerek tuzağa düşme olasılığını azaltır |

| Hava hapsi | Solvent patlaması veya kabarcıklara benzer | Yetersiz izlemeoring boya hattı koşulları | Satır içi viskozimetre, operatörleri duruma göre uyarır |

| Kabarcıklar | Fırın kürü sırasında bir filmin yüzeyine yakın yüzeyde kırılmayan kabarcıklar. | Film yüzeyinin viskozitesi, uçucu çözücüyü daha düşük bir seviyede tutarak yüksek bir seviyeye çıkar. | Solvent kullanımını optimize etmek ve hat içi viskozimetre aracılığıyla kaplamanın doğru viskozitesini sağlamak bu sorunu ortadan kaldırır |

Kurtarma için hat içi viskozite ölçümü

Neyse ki, gerçek zamanlı, hat içi viskozite ölçümü ve kontrolüne olanak tanıyan ve süreç değişikliklerini meydana geldikçe tespit etmeyi mümkün kılan çözümler mevcuttur. Solvent veya kaplama ilavesi, sıcaklık değişiklikleri ve buharlaşmadan kaynaklanan viskozite dalgalanmaları, kaplama kalitesini etkilemeden önce otomatik olarak telafi edilebilir. Sürekli viskozite takibioring Kaplama işlemini optimize etmek amacıyla işlem parametrelerini stratejik olarak değiştirmek amacıyla kaplama malzemesi ve solvent tüketiminin yanı sıra film kalınlığı ve kalitesi ile ilişkilendirilebilir. Hat içi viskozite kontrolü, akış kabıyla yapılan geleneksel çevrimdışı ölçümlerle karşılaştırıldığında daha yüksek ürün kalitesi, artan verim, kaplama ve kaplama solventlerinin kullanımında önemli tasarruflar sağlayabilir ve kaplama prosesindeki aksama süresini en aza indirebilir.

Solventin buharlaşması, karıştırma tankına taze kaplama veya solvent ilavesi ve tortulaşma kaplama malzemelerinde viskozite değişikliğine yol açarak kaplama kusurlarına veya aşırı kaplama ve solvent tüketimine neden olabilir.

Sıcaklık ayrıca viskozitenin belirlenmesinde çok önemli bir değişkendir. Ne yazık ki, üretim ortamlarındaki sıcaklıklar genellikle iyi kontrol edilmez. Kaplamadaki katı içeriğini yansıtan viskozite, sıcaklık değişimlerine rağmen doğru olmalıdır. Kap ölçümlerinde sıcaklık ölçümü veya kontrolü yoktur, bu nedenle gerçek püskürtme sıcaklığı ile doğrudan karşılaştırılamaz. Bu, işlem sıcaklığı değiştikçe kaplama kalitesinde değişikliklere yol açabilir.

Kaplamacıların gerçek zamanlı viskozite yönetimini benimsemesinin etkenleri

Kaplama uygulamalarında viskozite yönetimini önemli kılan dört önemli faktör vardır:

- Mamul kalite: Kötü kaplama kalitesi, kaplamaların istenen özelliklerini - bitmiş yüzey nitelikleri, kaplama birikimi, koruma özellikleri ve kimyasal reaktivite - olumsuz etkileyebilir. Tüm bu özellikler, kaplama işleminin ne kadar iyi kontrol edildiğine bağlıdır, bu nedenle viskozitenin kontrol edilmesi kritik önem taşır.

- İsrafı azaltarak maliyetleri düşürmek: Aşırı karıştırma yalnızca son ürünün kalitesini değil, aynı zamanda atık bileşenleri, hammaddeleri, zamanı ve enerjiyi de etkileyebilir. Karıştırma sürecindeki viskozite yönetimi, son noktayı güvenilir ve doğru bir şekilde belirleyebilir, böylece hammadde tüketiminde, enerji kullanımında, ıskartalarda ve atıklarda önemli ölçüde azalmaya yol açar.

- Verimlilik: Sorunsuz, gerçek zamanlı izlemeoring Viskozitenin artırılması maliyetli ve zaman alıcı laboratuvar analizlerini ortadan kaldırır, bu da genellikle kaplamadaki değişikliklere gecikmeli yanıt verilmesiyle sonuçlanır. Kaplama süreci boyunca tutarlılığın sağlanması, reddetme oranlarını önemli ölçüde azaltır, maliyet ve zamandan tasarruf sağlarken kar marjlarını da artırır.

- Otomasyon: Otomatik olarak izleoring kaplama hazırlama ve uygulama sürecinin kontrol edilmesi, hatalara açık olan manuel bir numune alma ve test adımını ortadan kaldırır ve operatörlerin nihai ürünün kalitesine odaklanmasını rahatlatır.

Kaplama uygulamaları, doğru, gerçek zamanlı hat içi viskozite ölçümü ve kontrolü için gelişmiş proses teknolojisine ihtiyaç duyar

Hat içi viskozite ölçümü, sensörün okumasını proses viskozitesini izlemek ve kontrol etmek için kullanılan bilgilere çeviren bir ölçüm ve kontrol sistemi ile birlikte kompakt, sağlam bir viskozite sensörü gerektirir.

Özellikle hat içi ölçümler için geçerli olduğu kanıtlanmış bir teknoloji, salınımları kaplama malzemesinin viskozitesi tarafından sönümlenen mekanik bir rezonatörden yararlanır. Rezonans sensörüne bağlı bir elektronik sistem, sönümlemesini ölçer ve bunu bir viskozite değerine dönüştürür. Ek olarak, viskozite sensörüne takılan bir sıcaklık algılama cihazı, kaplama malzemesi sıcaklığının tam olarak viskozite ölçümü noktasında bir ölçümünü sağlar.

Rezonans sensör teknolojisi, hat içi kaplamaların izlenmesine benzersiz şekilde uyarlanmış bir çözüm sunaroring ve kontrol. Güvenilir ve doğru ölçüme yönelik gereksinimlerin çoğunu karşılarlar:

- Sağlamlık - proses parametrelerindeki geniş varyasyonlarda doğruluğu ve tekrarlanabilirliği korurlar. Laboratuvar viskozimetreleri ve reometrelerde tipik olan dönen parçalar ve dar boşluklar içermezler. Ayrıca yüksek seviyede titreşim ve şok olan ortamlarda çalışabilirler.

- Operatör bağımsızlığı - hem boşaltma kapları hem de laboratuvar aletleri, güvenilir, tekrarlanabilir ölçümler sağlamak için becerikli operatörler gerektirir. Yeterli eğitim ve detaylara dikkat olmadan, operatöre bağlı yöntemler kaplama işlemi üzerinde sıkı kontrol sağlamak için genellikle güvenilmezdir.

- Otomatik izlemeyle uyumlulukoring ve kontrol sistemleri – Endüstri 4.0 metodolojilerinin uygulanması, ölçüm sistemlerinin mevcut tesis teknolojisiyle kusursuz bir şekilde arayüzlenmesini gerektirir. Rezonans viskozimetre sistemleri, verilerin makine tarafından doğrudan edinilmesi için Modbus, EthernetIP, CANOpen, Profinet, JSON, OPC UA gibi endüstri standardı protokolleri çalıştıran ethernet, RS4 ve CAN veri yolu arayüzleri aracılığıyla 20-485 mA akım döngülerinden geniş bir çıkış seçeneği yelpazesi sunar. PLC ve fabrika SCADA sistemleri. Çevrimdışı yöntemler ise aksine, operatörün viskozite değerlerini manüel olarak girdiği bir ara aşamayı gerektirir; bu, hatalara ve hatalara açık olan ve sürecin tam olarak izlenebilirliğini sağlamayan bir süreçtir.

- Sıkı sıcaklık kontrolü - iyi bir rezonant sensör, algılama elemanına entegre edilmiş sıcaklık ölçümüne sahiptir. Bu, kaplama malzemesinin laboratuvar koşullarından ziyade viskozite ölçümü noktasında karakterizasyonunu sağlar.

- Basit bakım - en gelişmiş rezonans sensörleri, hava geçirmez şekilde kapatılmış, mekanik olarak sağlam sensör elemanlarını kaplama malzemesine maruz bırakır. Boşluk ve boşluk içermezler ve yerinde kolayca temizlenebilir (CIP) veya solventle ıslatılmış bir bezle basitçe silinebilir bir şekilde çıkarılabilir. Sensörün temiz olup olmadığını ve herhangi bir kontaminasyon olup olmadığını gösteren kendi kendini kontrol sistemleriyle birleştirilmiş, hatta sensörün yıkanmasını sağlayan sistemler bile mevcuttur.

- Maliyet etkin - çıkış kapları ile karşılaştırıldığında nispeten daha yüksek başlangıç maliyetine rağmen, hat içi rezonans ölçüm sistemleri, özellikle vasıflı laboratuar teknisyenlerinin tekrar eden maliyeti denkleme dahil edildiğinde, genellikle tipik laboratuvar cihazlarından çok daha ucuzdur. Bu sıralı viskozimetrelerin ömür boyu maliyeti, işçilik maliyeti dikkate alındığında manuel kaplara göre önemli ölçüde daha düşüktür.

Bu avantajları sunan bir rezonans sensörü örneği, Rheonics SRV hat içi viskozimetre (aşağıdaki Şekil 2'ye bakın)

Kompakt form faktörü, uygulama noktasına yakın bir yerde kaplama hattına doğrudan montaja izin verir. Özünde yüksek kesme hızı, tipik boya sistemlerinin yüksek kesme platosuna kadar uzanır ve sprey uygulamasına özgü akış koşulları altında kaplamanın davranışını doğru bir şekilde tahmin eden ölçümler üretir.

Şekil 2. Hat içi viskozimetre SRV (kaynak: rheonics)

Viskozite ve sıcaklık: yakın bir ilişki

Neredeyse tüm sıvıların viskozitesi sıcaklığa oldukça bağlıdır. Sıkı ve doğru sıcaklık kontrolü olmadan viskozite ölçümü anlamsızdır. Bu nedenle akışkanın sıcaklığının mümkün olduğu kadar viskozite ölçüm noktasına yakın olarak ölçülmesi önemlidir. Aşağıdaki gibi aletler Rheonics SRV, algılama elemanına entegre edilmiş doğru sıcaklık ölçümüne sahiptir, böylece her viskozite ölçümünün değerine bir sıcaklık değeri eşlik eder.

Sıvı sıcaklığının tam olarak viskozite ölçümü noktasında ölçülmesi başka bir avantaja sahiptir. Hat içi viskozimetre ile viskozitesini ölçerken, kaplama hattında beklenen aralığın üzerinde sıcaklığını değiştirerek kaplama viskozitesinin sıcaklıkla ilişkisini karakterize etmek mümkündür. Elde edilen ölçümler, sıvının bu aralıktaki herhangi bir sıcaklıktaki viskozitesinin bu aralıktaki herhangi bir başka sıcaklıktaki bir ölçümden hesaplanmasına olanak tanıyan bir formül türetmek için kullanılabilir. Bu nedenle sözde sıcaklık dengelemeli viskozite gerçek işlem sıcaklığından bağımsız hale gelir. Sıcaklık kompanzasyonlu viskozite önemlidir, çünkü her ikisi de kendi başlarına sıcaklıktan bağımsız olan pigment yükü veya solvent konsantrasyonu gibi bazı çok ilgili proses parametrelerini yansıtır.

Güvenilir viskozite ölçümü, Endüstri 4.0 entegrasyonu için tahmini kontrol sağlar

Kaplama hatlarını Endüstri 4.0 standartlarına getirmenin temel unsurlarından bazıları şunlardır:

- Otomatik düzeltici eylemler yoluyla kaplamada tutarlılık

- Üretim, uyumluluk ve ürün provenansında yeni ürün varyantlarıyla uğraşırken çeviklik

- Büyük veri, daha yüksek verimlilik için kararların temelini oluşturan sağlam kanıtlar sağlar

- Ara bağlantı ve bilgi şeffaflığı, operatörlerin üretim tesislerinin hem içinde hem de dışında kararlar almasına olanak tanıyarak kararların ademi merkeziyetçiliğini sağlar

- Karbon emisyonlarında azalma - Kaplama sürecini optimize etmek malzeme kullanımını, enerji tüketimini ve israfı azaltır - bunların tümü kaplama sürecinin CO2 bütçesini önemli ölçüde azaltır

- Tipik hat içi viskozimetrelerin yatırım getirisi (ROI) 3-6 ay arasındadır.

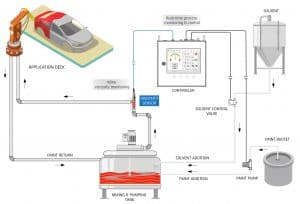

Şekil 3. Şematik viskozimetrenin satır içi entegrasyonunu gösteren ve kontrolör otomotiv boyama / kaplama sürecinde.

Daha yüksek doğruluk, güvenilir ve çevik kaplama işlemi kontrolüne doğru

Rezonant viskozite sensörleri genellikle geleneksel PLC tabanlı kontrol sistemleriyle eşleştirilir. Bunlar tipik olarak modern, Endüstri 4.0 uyumlu sensör sistemlerinin gerektirdiği tüm avantajlardan yararlanmamaktadır.

Örneğin daha karmaşık sistemler, gerçek ölçümleri kaplama malzemeleri ve belirlenmiş iş parametreleri veri tabanına göre kontrol ederek kaplama parametrelerinin "kilitleme ve yükleme" ayarını mümkün kılmak için rezonans sensörleri tarafından sağlanan son derece doğru ve tekrarlanabilir ölçümlerden yararlanabilir. Böyle bir sistem, Rheonics ViscoLock yazılımına sahip CoatControl, aynı anda birden fazla hattaki kaplamaların sıcaklıkla dengelenmiş viskozitesinin çevrimiçi kontrolünü sağlar. Fabrika zeminine yayılmış tek bir gösterge panosundan birden fazla sensör yönetilebilir. Sürekli gerçek zamanlı viskozite ölçümleri kullanan bir kontrolör ile dozaj sisteminin otomasyonu yoluyla, değişen sıcaklıklar ve buharlaşma koşulları altında bile fabrikadaki birden fazla hat boyunca kaplama tutarlılığı elde edilebilir. Kaplayıcılar nihayet her kaplama işleminin tam takibini ve takibini gerçekleştirebiliyor.

Sonuç

Modern sensör ve kontrol sistemleri, Endüstri 4.0 gereksinimlerine uymak için kaplama işlemi kontrolünü geliştirir. Hassas, güvenilir hat içi sensörleri sofistike çevrimiçi kontrol sistemleriyle eşleştirerek, viskozite kontrolü, üretkenliği ve çevre standartlarına uygunluğu artırırken yüksek hızlı, otomatik kaplama hatlarının gerektirdiği standartlara getirilebilir. Bu tür sistemler, alandaki gelecekteki gelişmelere açıktır ve değişen kaplama formülasyonlarına ve uygulama teknolojisindeki gelişmelere çevik bir şekilde uyum sağlar.

Referanslar

- Kalite ve Güvenliği Korurken Artan Verimlilik, Üretkenlik, Çeviklik ve Esnekliği Vurgulayın, Boya ve Kaplama Üretim Ekipmanlarındaki Gelişmeler: https://www.paint.org/coatingstech-magazine/articles/advances-in-paint-and-coating-manufacturing-equipment/

- Boya Uygulaması İçin Optimum Viskozite: https://www.paint.org/coatingstech-magazine/articles/optimum-viscosity-paint-application/

- SRV çalışma prensibi: https://rheonics.com/whitepapers/

- Boya Endüstrisinde Sürdürülebilirlik Üzerine Bir Güncelleme - https://www.paint.org/coatingstech-magazine/articles/an-update-on-sustainability-in-the-coatings-industry/